Le pressage isostatique à froid électrique (CIP) apporte des améliorations majeures en matière d'efficacité en modifiant fondamentalement le flux de travail de fabrication. Il introduit l'automatisation pour éliminer le travail manuel, utilise une montée en pression rapide pour réduire les temps de formage de 40 à 60 % par rapport aux méthodes manuelles, et permet un contrôle précis du processus qui réduit considérablement les déchets et les exigences de post-traitement.

Le CIP électrique est bien plus qu'une version plus rapide du pressage manuel. Il représente un changement stratégique d'un métier à forte intensité de main-d'œuvre vers un processus hautement automatisé, répétable et basé sur les données, qui minimise le gaspillage en termes de temps, de matériaux et d'énergie.

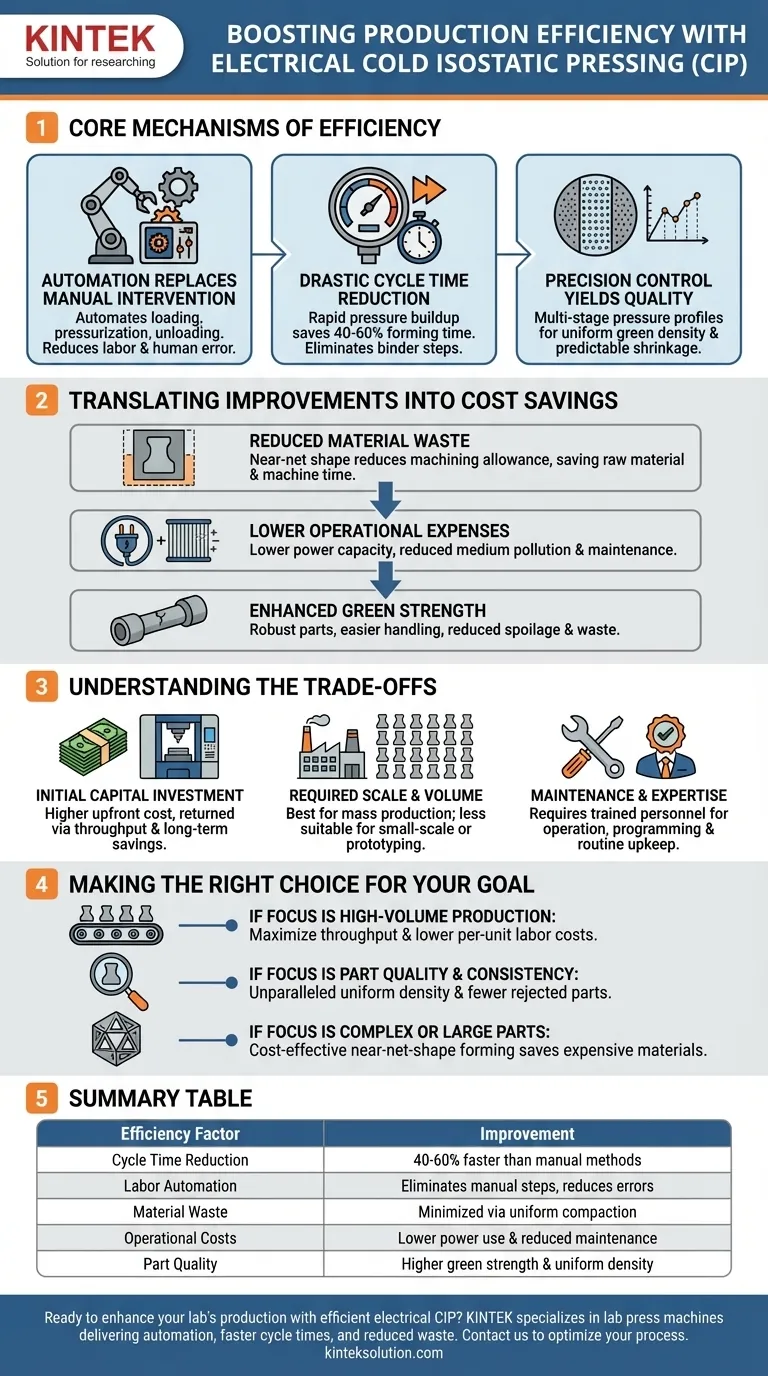

Les mécanismes fondamentaux de l'efficacité

Pour comprendre l'impact total du CIP électrique, nous devons regarder au-delà de la vitesse et examiner comment il affine l'ensemble du cycle de production.

L'automatisation remplace l'intervention manuelle

Le gain le plus visible provient de l'automatisation du processus. Le CIP manuel nécessite une implication significative de l'opérateur pour le chargement, la pressurisation et le déchargement.

Les systèmes CIP électriques automatisent ces étapes, ce qui réduit directement le besoin de main-d'œuvre manuelle. Cela minimise également le risque d'erreur humaine et de contamination du milieu de pressage liquide, ce qui conduit à des résultats plus stables et reproductibles.

Réduction drastique du temps de cycle

Les gains de temps sont obtenus par deux mécanismes clés. Premièrement, les systèmes électriques sont dotés d'une montée en pression rapide, ce qui leur permet d'atteindre les pressions cibles beaucoup plus rapidement que les pompes manuelles. Cela seul peut faire gagner 40 à 60 % du temps total de formage.

Deuxièmement, le processus CIP lui-même élimine souvent le besoin de liants dans la poudre. Cela supprime des étapes entières de la chaîne de production, telles que la combustion du liant et le séchage, raccourcissant ainsi davantage le temps de cycle global de la poudre brute à la pièce finie.

Un contrôle précis assure une qualité supérieure

Les systèmes électriques offrent un contrôle sophistiqué et programmable du cycle de pressurisation. Cela permet des profils de pression multi-étapes, où la pression peut être augmentée, maintenue et relâchée avec une grande précision.

Ce niveau de contrôle garantit une application uniforme de la pression, créant des pièces avec une densité verte exceptionnellement uniforme. Cette cohérence est essentielle, car elle conduit à un retrait prévisible et uniforme pendant la phase finale de frittage.

Transformer les améliorations de processus en économies de coûts

Les avantages techniques du CIP électrique se traduisent directement par des avantages financiers mesurables et un coût total de production inférieur.

Réduction des déchets de matériaux

Le compactage uniforme obtenu avec le CIP produit des pièces "vertes" très proches de leur forme finale souhaitée (forme quasi-nette). Cela réduit drastiquement la marge d'usinage requise pour les composants plus grands ou complexes.

En minimisant la quantité de matériau à usiner, vous économisez sur les coûts de matières premières et réduisez le temps machine précieux.

Réduction des dépenses opérationnelles

Les systèmes CIP électriques modernes sont conçus pour l'efficacité. Ils fonctionnent généralement avec une faible puissance par rapport aux équipements plus anciens ou moins optimisés, ce qui entraîne des économies directes sur les coûts d'électricité.

La nature automatisée et fermée du processus réduit également la pollution du milieu, ce qui diminue les coûts associés au remplacement des fluides, au nettoyage et à l'élimination.

Résistance à cru améliorée

Les pièces formées par CIP ont une résistance à cru supérieure, ce qui signifie que le composant pré-fritté est plus robuste et moins sujet à la rupture. Cela facilite la manipulation et l'automatisation en cours de processus, réduisant ainsi les rebuts et les déchets entre la presse et le four.

Comprendre les compromis

Bien que très efficace, le CIP électrique n'est pas une solution universelle. La reconnaissance de ses exigences est essentielle pour prendre une décision éclairée.

Investissement initial en capital

L'équipement de fabrication automatisé de haute précision représente un investissement initial important par rapport aux alternatives manuelles plus simples. Le retour sur cet investissement est réalisé grâce à un débit plus élevé et à des coûts d'exploitation à long terme inférieurs.

Échelle et volume requis

Les avantages de l'automatisation et de la rapidité sont les plus prononcés dans la production de masse ou les environnements à grand volume. Pour le prototypage à très petite échelle ou les travaux ponctuels, le temps de configuration et de programmation pourrait l'emporter sur les avantages en termes de temps de cycle.

Maintenance et expertise

Comme toute machine sophistiquée, les systèmes CIP électriques nécessitent un personnel formé pour leur fonctionnement, leur programmation et leur maintenance de routine afin d'assurer des performances et une longévité constantes.

Faire le bon choix pour votre objectif

L'adoption du CIP électrique est une décision stratégique qui doit s'aligner sur vos objectifs de production primaires.

- Si votre objectif principal est la production à grand volume : Le CIP électrique est le choix évident, car son automatisation et ses temps de cycle drastiquement réduits maximisent le débit et réduisent les coûts de main-d'œuvre par unité.

- Si votre objectif principal est la qualité et la cohérence des pièces : Le contrôle précis de la pression des systèmes électriques offre une densité uniforme inégalée, ce qui conduit à un frittage prévisible et à moins de pièces rejetées.

- Si votre objectif principal est la fabrication de pièces complexes ou de grande taille : La capacité à former des pièces quasi-nettes avec un usinage minimal fait du CIP électrique une méthode très rentable pour économiser sur les matières premières coûteuses.

En fin de compte, le CIP électrique permet aux fabricants de produire des pièces de meilleure qualité plus rapidement et avec moins de déchets, créant un avantage concurrentiel décisif.

Tableau récapitulatif :

| Facteur d'efficacité | Amélioration |

|---|---|

| Réduction du temps de cycle | 40-60 % plus rapide que les méthodes manuelles |

| Automatisation du travail | Élimine les étapes manuelles, réduit les erreurs |

| Déchets de matériaux | Minimisés grâce au compactage uniforme |

| Coûts d'exploitation | Consommation d'énergie réduite et maintenance réduite |

| Qualité des pièces | Résistance à cru plus élevée et densité uniforme |

Prêt à améliorer la production de votre laboratoire avec le CIP électrique efficace ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre aux besoins de votre laboratoire. Nos solutions offrent automatisation, temps de cycle plus rapides et réduction des déchets, vous aidant à atteindre un débit plus élevé et des économies de coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de fabrication !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume