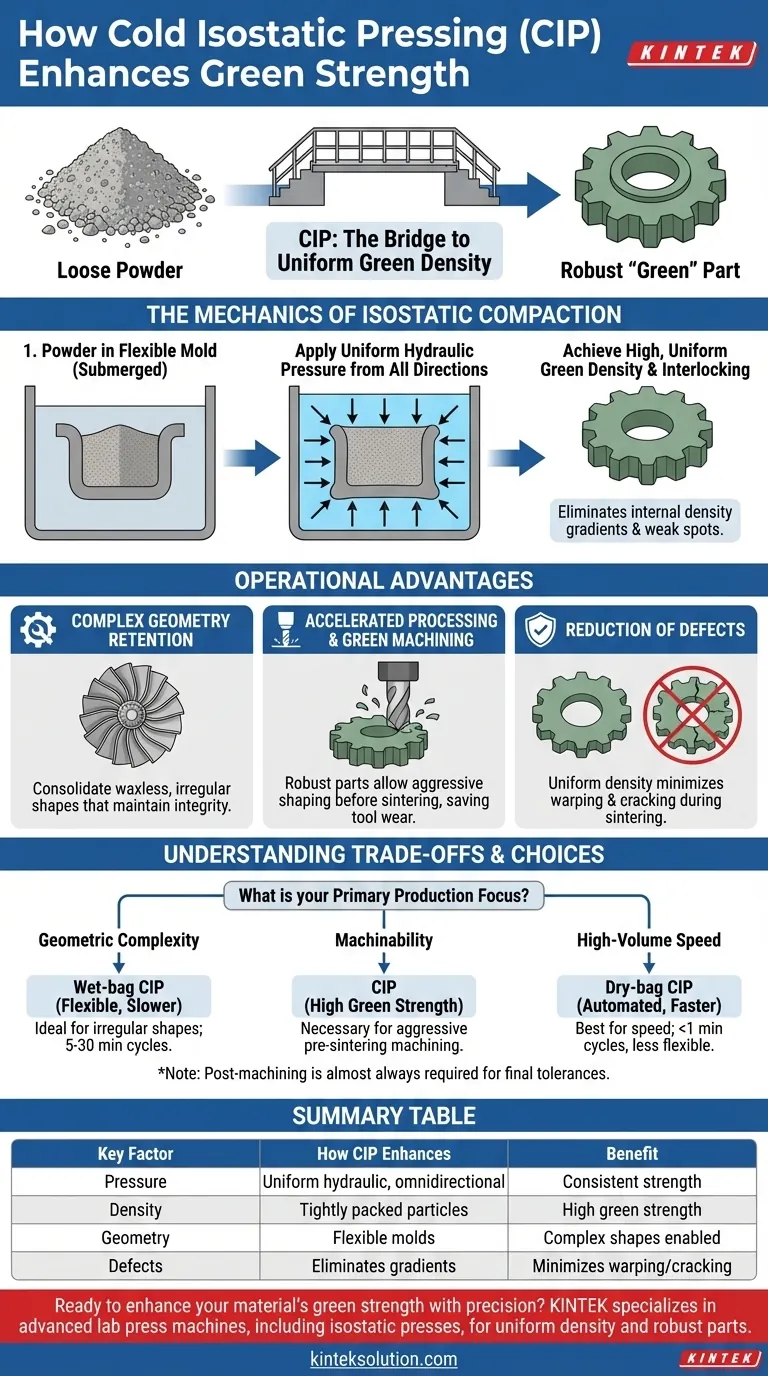

Le pressage isostatique à froid (CIP) améliore la résistance à vert en appliquant une pression hydraulique élevée et uniforme sur les matériaux en poudre, et ce, simultanément dans toutes les directions. Cette compression omnidirectionnelle élimine les gradients de densité internes, liant les particules de poudre en une masse solide et cohérente capable de résister à la manipulation, au transport et à l'usinage avant le processus final de frittage.

Idée clé : Le CIP fait le pont entre la poudre libre et un composant fini. En atteignant une densité à vert uniforme, il évite les faiblesses structurelles courantes dans d'autres méthodes de moulage, permettant aux pièces "à vert" fragiles d'être manipulées et façonnées sans s'effriter.

La mécanique de la compaction isostatique

Application de pression uniforme

Contrairement aux méthodes de pressage traditionnelles qui appliquent la force sur un ou deux axes, le CIP utilise un milieu liquide, généralement de l'eau, pour transmettre la pression.

Un conteneur souple et étanche contenant la poudre est immergé dans ce liquide. Le système met ensuite le fluide sous pression, exerçant une force égale sur chaque surface du moule.

Il en résulte un matériau d'une résistance uniforme sur toute sa géométrie, éliminant les "points faibles" causés par une distribution inégale de la pression.

Obtention d'une densité à vert élevée

Le principal moteur de la résistance à vert est la densité. Le CIP force les particules à s'agencer de manière très serrée, ce qu'une vibration mécanique ou un pressage uniaxial ne peuvent pas atteindre.

Cette consolidation sous haute pression augmente le frottement et l'imbrication entre les particules.

Le résultat est un corps "à vert" qui conserve sa forme de manière rigide, bien qu'il ne soit pas encore lié chimiquement par la chaleur (frittage).

Conservation des géométries complexes

Le CIP utilise des sacs souples plutôt que des matrices rigides.

Cela permet la consolidation de formes complexes sans cire qui seraient impossibles à éjecter d'un moule rigide standard.

Comme la densité est uniforme, les pièces longues ou irrégulières conservent leur intégrité structurelle et ne s'affaissent ni ne se fissurent sous leur propre poids une fois retirées du moule.

Avantages opérationnels pour la fabrication

Accélération du traitement

Les matériaux à haute résistance à vert améliorent considérablement le débit de fabrication.

Comme les pièces sont robustes, elles peuvent être immédiatement déplacées à l'étape de traitement suivante.

Cette durabilité permet un usinage à vert agressif – façonnage de la pièce alors qu'elle est suffisamment molle pour être coupée facilement mais assez solide pour ne pas se casser – ce qui réduit l'usure des outils par rapport à l'usinage de pièces durcies.

Réduction des défauts

L'uniformité fournie par le CIP est essentielle pour la qualité finale de la pièce.

Les variations de densité à vert entraînent souvent des déformations ou des fissures pendant la phase de frittage.

En garantissant que le corps à vert est uniforme dès le départ, le CIP minimise ces rebuts en aval, contribuant indirectement à la dureté, à la résistance à l'usure et à la stabilité thermique du composant final.

Comprendre les compromis

Précision dimensionnelle et usinage

Bien que le CIP offre d'excellentes propriétés matérielles, il s'agit rarement d'un procédé "net-shape" (à forme finale).

Le moule souple se déforme pendant le pressage, ce qui signifie que les dimensions extérieures de la pièce à vert ne sont pas parfaitement précises.

Par conséquent, un usinage post-traitement est presque toujours nécessaire pour atteindre les tolérances finales, ajoutant une étape au flux de fabrication.

Variabilité du temps de cycle

La vitesse du procédé dépend fortement de la méthode spécifique utilisée.

Le procédé en sac humide est polyvalent mais lent, avec des temps de cycle allant de 5 à 30 minutes, ce qui le rend plus adapté aux pièces complexes à faible volume.

Le procédé en sac sec est automatisé et beaucoup plus rapide (moins d'une minute), mais il est généralement moins flexible en ce qui concerne les changements de géométrie des pièces.

Faire le bon choix pour votre objectif

Pour déterminer si le CIP est la bonne solution pour vos exigences de résistance à vert, considérez vos objectifs de production spécifiques :

- Si votre objectif principal est la complexité géométrique : Le CIP est idéal car la pression isostatique assure une densité uniforme dans les formes irrégulières qui se fissureraient dans des matrices rigides.

- Si votre objectif principal est l'usinabilité : Le CIP fournit la haute résistance à vert nécessaire pour usiner agressivement les pièces avant le frittage, ce qui permet d'économiser du temps et de prolonger la durée de vie des outils.

- Si votre objectif principal est la vitesse de production en grand volume : Vous devez opter pour des systèmes CIP automatisés en sac sec afin de surmonter les limitations de temps de cycle des méthodes standard en sac humide.

En stabilisant la structure du matériau tôt dans le processus, le CIP transforme des poudres délicates en composants robustes prêts pour des applications à contraintes élevées.

Tableau récapitulatif :

| Facteur clé | Comment le CIP améliore la résistance à vert |

|---|---|

| Application de la pression | Applique une pression hydraulique uniforme de toutes les directions simultanément |

| Densité | Atteint une densité à vert élevée et uniforme en compactant étroitement les particules |

| Géométrie | Permet des formes complexes avec une résistance constante sur toute la pièce |

| Réduction des défauts | Minimise les déformations et les fissures en éliminant les gradients de densité |

Prêt à améliorer la résistance à vert de votre matériau avec précision ? KINTEK est spécialisé dans les presses de laboratoire avancées, y compris les presses isostatiques, conçues pour fournir une densité uniforme et des pièces à vert robustes pour vos besoins de laboratoire. Que vous travailliez avec des géométries complexes ou que vous nécessitiez une résistance à vert élevée pour l'usinage, notre expertise garantit des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions CIP peuvent rationaliser votre processus de fabrication et améliorer la qualité de vos composants !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Pourquoi le pressage isostatique à froid (CIP) est-il requis après le pressage axial pour les céramiques PZT ? Atteindre l'intégrité structurelle

- Quelles sont les fonctions spécifiques d'une presse hydraulique de laboratoire et d'une CIP ? Optimiser la préparation des nanoparticules de zircone

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quelle est la fonction principale d'une presse isostatique à froid ? Améliorer la luminescence dans la synthèse des terres rares

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme