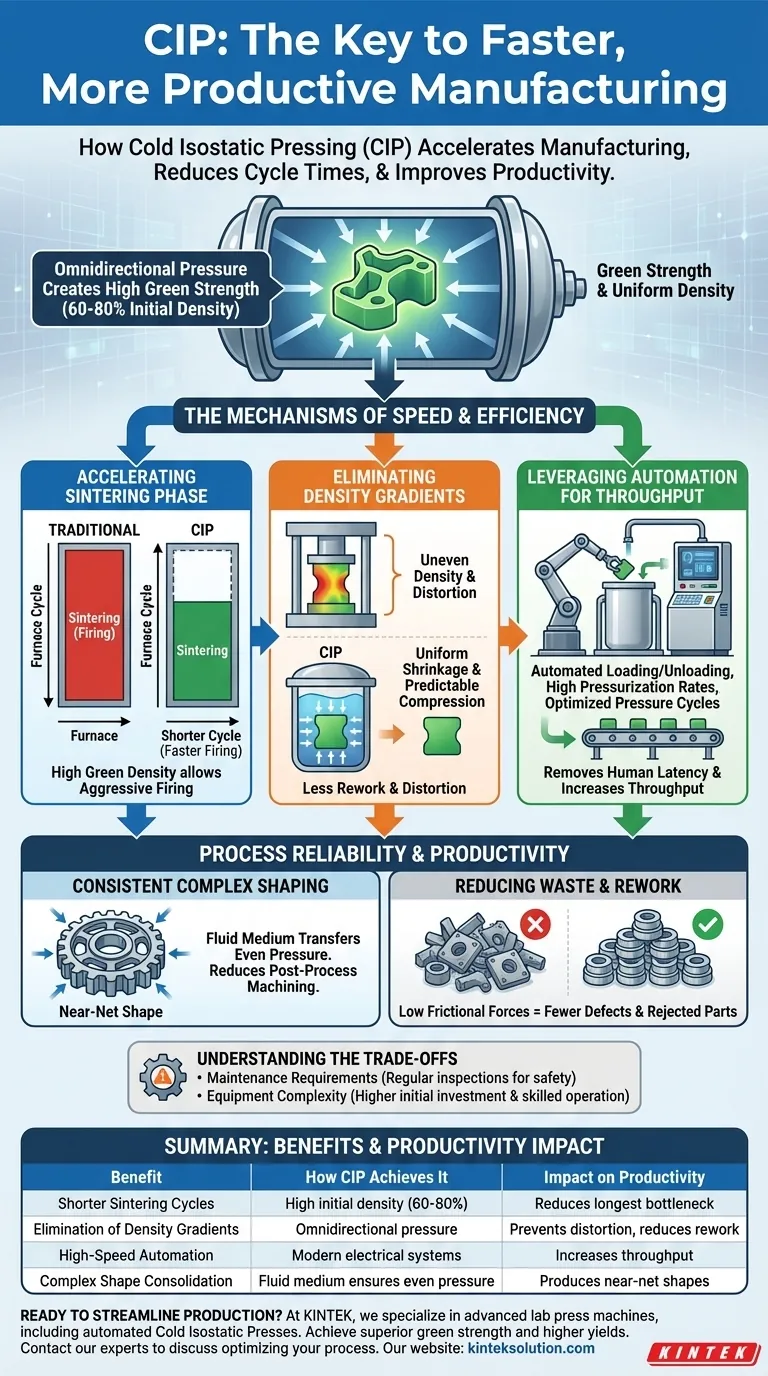

Le pressage isostatique à froid (CIP) accélère la fabrication en utilisant une pression hydraulique omnidirectionnelle pour créer des pièces d'une uniformité structurelle et d'une "résistance à vert" exceptionnelles. Cette densité initiale élevée permet aux fabricants de raccourcir considérablement les cycles de frittage en aval et d'utiliser l'automatisation à haute vitesse sans risquer de déformation des composants.

L'efficacité fondamentale Le CIP réduit le temps de production total principalement en améliorant les propriétés du matériau de la pièce pré-frittée. En obtenant une densité uniforme et une résistance à vert élevée dès le début du processus, les fabricants peuvent accélérer agressivement les cycles de cuisson et automatiser la manipulation, éliminant ainsi les goulots d'étranglement courants dans les méthodes de traitement traditionnelles.

Les mécanismes de vitesse et d'efficacité

Accélération de la phase de frittage

Les économies de temps les plus importantes dans le flux de travail du CIP se produisent pendant la phase de frittage (cuisson). Les produits créés par CIP présentent une résistance à vert élevée (résistance avant cuisson) et une densité initiale élevée, souvent de 60 % à 80 % du maximum théorique.

Étant donné que le matériau est déjà hautement consolidé, il peut être fritté beaucoup plus rapidement que les matériaux traités par d'autres méthodes. Cela permet de raccourcir considérablement le cycle du four, qui est souvent le plus long goulot d'étranglement de la production.

Élimination des gradients de densité

Le pressage uniaxial traditionnel crée souvent une densité inégale dans une pièce en raison du frottement contre les parois de la matrice. Le CIP élimine cela en immergeant le conteneur de poudre scellé dans un liquide et en appliquant une pression égale de tous les côtés.

Cette application isostatique entraîne un retrait uniforme et une compression prévisible. Par conséquent, les fabricants passent moins de temps à corriger les déformations ou à gérer les risques de fissuration pendant le processus de cuisson.

Exploitation de l'automatisation pour le débit

Les systèmes CIP électriques modernes ont dépassé l'exploitation manuelle pour réduire davantage les temps de cycle. Les systèmes automatisés gèrent désormais le chargement et le déchargement des récipients sous pression, éliminant ainsi la latence humaine de l'équation.

Ces systèmes offrent également des taux de pressurisation élevés et des profils de dépressurisation personnalisables. Cela permet aux opérateurs d'optimiser le cycle de pression pour la vitesse tout en maintenant un contrôle strict sur la microstructure du matériau.

Fiabilité et productivité du processus

Conformation complexe cohérente

Le CIP est particulièrement efficace pour consolider des formes complexes qui seraient difficiles ou lentes à mouler à l'aide d'autres techniques. Le milieu liquide transfère la pression uniformément, quelle que soit la géométrie du composant.

Cette capacité réduit le besoin d'usinage ou de façonnage post-processus important. En produisant une "forme proche de la forme finale" avec une haute intégrité, le temps total entre la poudre et la pièce finie est réduit.

Réduction des déchets et des retouches

Les faibles forces de friction impliquées dans le CIP minimisent les contraintes internes qui conduisent généralement à des défauts. Moins de défauts signifient moins de pièces rejetées et moins de temps consacré aux retouches.

Cette fiabilité se traduit directement par une productivité accrue. Le processus garantit que le temps investi dans le pressage produit pratiquement à chaque fois une billette ou une préforme utilisable et de haute qualité.

Comprendre les compromis

Exigences de maintenance

Bien que le CIP améliore la vitesse de production, il introduit des frais de maintenance qui doivent être gérés pour éviter les temps d'arrêt. Les systèmes hydrauliques et les récipients sous pression nécessitent des inspections régulières pour garantir la sécurité et la longévité. Ignorer ces systèmes peut entraîner une défaillance catastrophique de l'équipement, annulant tout gain de productivité.

Complexité de l'équipement

Atteindre le débit élevé discuté nécessite un équipement sophistiqué. Les systèmes CIP électriques offrent un meilleur contrôle que les méthodes manuelles, mais ils représentent un investissement initial en capital plus élevé et nécessitent une exploitation qualifiée pour programmer efficacement les cycles automatisés.

Faire le bon choix pour votre objectif

Pour maximiser les avantages du pressage isostatique à froid, alignez vos paramètres de processus sur vos objectifs de fabrication spécifiques :

- Si votre objectif principal est un débit rapide : Investissez dans des systèmes CIP automatisés avec des taux de pressurisation élevés pour minimiser le temps de manipulation physique des conteneurs de poudre.

- Si votre objectif principal est de réduire le temps de four : Maximisez la densité à vert de vos compacts pendant la phase de pressage pour permettre les programmes de frittage les plus agressifs possibles.

- Si votre objectif principal est les géométries complexes : Privilégiez l'uniformité de l'application de la pression pour éliminer les propriétés de gradient, garantissant que la pièce se rétracte uniformément sans déformation.

La véritable productivité en CIP ne vient pas seulement du pressage rapide, mais de la création d'une préforme supérieure qui rationalise chaque étape ultérieure de la production.

Tableau récapitulatif :

| Avantage | Comment le CIP y parvient | Impact sur la productivité |

|---|---|---|

| Cycles de frittage plus courts | Atteint une densité initiale élevée (60-80 % théorique) | Réduit le goulot d'étranglement le plus long de la production |

| Élimination des gradients de densité | Applique une pression omnidirectionnelle pour une compaction uniforme | Prévient la déformation, réduit les retouches et les déchets |

| Automatisation à haute vitesse | Systèmes électriques modernes avec chargement/déchargement automatisés | Augmente le débit en éliminant la latence humaine |

| Consolidation de formes complexes | Le milieu fluide assure une pression uniforme sur toutes les géométries | Produit des formes proches de la forme finale, réduisant le temps de post-traitement |

Prêt à rationaliser votre production et à augmenter votre productivité grâce à un pressage fiable et performant ?

Chez KINTEK, nous sommes spécialisés dans les presses de laboratoire avancées, y compris les presses isostatiques à froid (CIP) automatisées conçues pour les laboratoires et les installations de R&D. Notre équipement vous aide à obtenir une résistance à vert supérieure et une densité uniforme, contribuant directement à la réduction des temps de cycle et à des rendements plus élevés.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système CIP KINTEK peut être optimisé pour vos matériaux spécifiques et vos objectifs de production.

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées

- Quels sont les avantages spécifiques de l'utilisation d'une presse isostatique à froid (CIP) pour la préparation de compacts verts de poudre de tungstène ?

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir des cristaux van der Waals 2D homogènes

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Comment une presse isostatique à froid (CIP) améliore-t-elle les interfaces d'électrolytes à l'état solide ? Libérez les performances maximales de la batterie