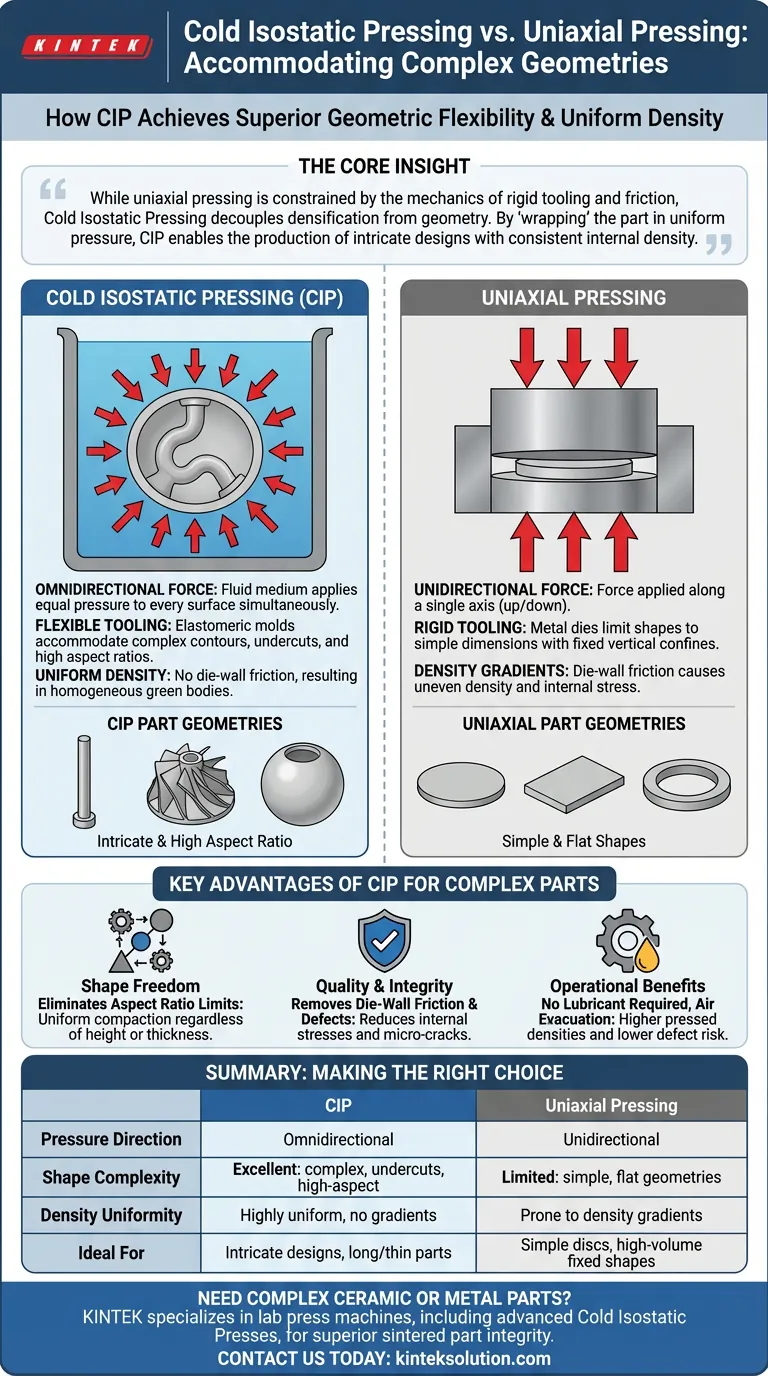

Le pressage isostatique à froid (CIP) offre une flexibilité géométrique supérieure en utilisant un fluide pour appliquer une pression uniforme de toutes les directions simultanément, plutôt que la force unidirectionnelle utilisée dans le pressage uniaxial. Cette approche omnidirectionnelle permet la densification de formes complexes et de pièces longues sans les gradients de densité ou les limitations de rapport d'aspect inhérents à la compaction par matrice rigide.

L'idée clé Alors que le pressage uniaxial est limité par la mécanique des outillages rigides et le frottement, le pressage isostatique à froid découple la densification de la géométrie. En "enveloppant" la pièce dans une pression uniforme, le CIP permet la production de conceptions complexes avec une densité interne constante, quelle que soit la hauteur ou la complexité du composant.

La mécanique de l'adaptation à la forme

Force omnidirectionnelle vs unidirectionnelle

Le pressage uniaxial applique une force le long d'un seul axe (de haut en bas) à l'aide de matrices supérieure et inférieure rigides. Cela limite le processus aux formes simples de dimensions fixes, telles que les disques ou les plaques plates.

En revanche, le CIP utilise un fluide (liquide ou gazeux) pour transmettre la pression. Ce fluide entoure complètement la pièce, appliquant une force égale sur chaque surface du composant en même temps.

Le rôle de l'outillage flexible

Le pressage uniaxial repose sur des matrices rigides qui définissent la forme finale mais limitent la liberté géométrique. La poudre doit pouvoir s'écouler et se comprimer strictement dans ces limites verticales.

Le CIP utilise des moules élastomères (flexibles). Parce que le moule est souple et que la pression est hydrostatique, l'outillage peut s'adapter aux contours complexes et aux contre-dépouilles qui seraient impossibles à éjecter d'une matrice métallique rigide.

Surmonter les barrières géométriques spécifiques

Élimination de la limite du rapport d'aspect

Dans le pressage uniaxial, le rapport section transversale/hauteur est un facteur limitant critique. À mesure qu'une pièce devient plus haute et plus mince, la transmission de la pression diminue, entraînant une mauvaise densification au centre.

Le CIP supprime entièrement cette restriction. Comme la pression est appliquée radialement ainsi qu'axialement, la hauteur ou l'épaisseur de la pièce n'entrave pas l'uniformité de la compaction.

Suppression du frottement de paroi de matrice

Une contrainte géométrique majeure dans le pressage uniaxial est le frottement entre la poudre et les parois de la matrice rigide. Ce frottement provoque des gradients de densité, où les bords sont plus denses que le centre, créant des contraintes internes.

Le CIP élimine le frottement de paroi de matrice car il n'y a pas de mouvement relatif entre la poudre et le moule ; le moule se déplace *avec* la poudre lors de sa compression. Il en résulte une densité uniforme quelle que soit la complexité de la forme de la pièce.

Impact sur la qualité et l'intégrité de la pièce

Distribution uniforme de la densité

Parce que la pression est appliquée uniformément sur toute la surface, le CIP produit un "corps vert" (poudre compactée) d'une homogénéité supérieure. Cette uniformité est essentielle pour éviter le gauchissement ou la fissuration pendant la phase de frittage ultérieure.

Réduction des défauts internes

La nature unidirectionnelle du pressage uniaxial génère souvent des contraintes internes et des microfissures dues à une répartition inégale de la pression. La méthode isostatique réduit considérablement ces contraintes internes, améliorant la fiabilité mécanique du composant fini.

Différences opérationnelles et compromis

Besoins en lubrifiant

Le pressage uniaxial nécessite souvent des lubrifiants de paroi de matrice pour atténuer le frottement, ce qui peut compliquer le processus de frittage ou limiter la densité réalisable.

Le CIP évite complètement ce problème. L'élimination des lubrifiants permet d'obtenir des densités pressées plus élevées et élimine le risque de défauts causés par l'élimination du lubrifiant.

Évacuation de l'air

L'air emprisonné peut perturber l'intégrité des formes complexes. Le processus CIP permet d'évacuer l'air de la poudre libre avant la compaction, une capacité qui réduit davantage les défauts de compactage dans les poudres fragiles ou fines.

Faire le bon choix pour votre objectif

Lors du choix entre ces deux méthodes, la géométrie de votre pièce finale est généralement le facteur décisif.

- Si votre objectif principal est des géométries simples et plates : Le pressage uniaxial reste un choix simple pour les formes standard telles que les disques d'électrodes ou d'électrolytes où un débit élevé de dimensions fixes est requis.

- Si votre objectif principal est des pièces complexes ou à rapport d'aspect élevé : Le pressage isostatique à froid est nécessaire pour garantir une densité uniforme et une intégrité structurelle dans les pièces qui dépassent les limites de section transversale/hauteur des matrices rigides.

- Si votre objectif principal est l'homogénéité des matériaux : Choisissez le CIP pour minimiser les contraintes internes et les microfissures, garantissant la fiabilité mécanique la plus élevée pour le composant fritté.

En fin de compte, passez au pressage isostatique à froid lorsque la complexité de votre conception exige un processus qui s'adapte à la pièce, plutôt que de forcer la pièce à s'adapter à l'outillage.

Tableau récapitulatif :

| Caractéristique | Pressage Isostatique à Froid (CIP) | Pressage Uniaxial |

|---|---|---|

| Direction de la pression | Omnidirectionnelle (tous les côtés) | Unidirectionnelle (de haut en bas) |

| Complexité de la forme | Excellent pour les formes complexes, les contre-dépouilles et les rapports d'aspect élevés | Limité aux géométries simples et plates |

| Uniformité de la densité | Très uniforme, pas de gradients de densité | Sujet aux gradients de densité dus au frottement de paroi de matrice |

| Outillage | Moules élastomères flexibles | Matrices métalliques rigides |

| Idéal pour | Conceptions complexes, pièces longues/minces, matériaux homogènes | Disques simples, plaques, formes fixes à haut volume |

Besoin de produire des pièces céramiques ou métalliques complexes avec une densité uniforme et des défauts minimaux ?

KINTEK est spécialisé dans les presses de laboratoire, y compris les presses isostatiques à froid (CIP) avancées et les presses de laboratoire automatiques, conçues pour répondre aux besoins exigeants des laboratoires de recherche et développement. Nos solutions vous permettent de compacter des formes complexes et des composants à rapport d'aspect élevé avec une homogénéité exceptionnelle, garantissant une intégrité supérieure des pièces frittées.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de pressage isostatique peut améliorer vos capacités de développement de matériaux et de prototypage.

Contactez nos experts pour trouver la presse parfaite pour les exigences uniques de votre laboratoire !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées

- Pourquoi le pressage isostatique à froid (CIP) est-il requis après le pressage axial pour les céramiques PZT ? Atteindre l'intégrité structurelle

- Quelles sont les fonctions spécifiques d'une presse hydraulique de laboratoire et d'une CIP ? Optimiser la préparation des nanoparticules de zircone

- Quelle est la fonction principale d'une presse isostatique à froid ? Améliorer la luminescence dans la synthèse des terres rares

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure