En analyse par fluorescence X (XRF), la contamination lors de la préparation des pastilles pressées se produit le plus fréquemment pendant l'étape de broyage ou de concassage de votre flux de travail. Cela se produit de deux manières principales : l'introduction de matériaux étrangers provenant de l'équipement de broyage lui-même, ou par contamination croisée d'échantillons précédemment traités qui n'ont pas été nettoyés de manière adéquate de l'appareil.

La précision de vos résultats XRF est fondamentalement liée à la pureté de votre échantillon. Bien que l'ensemble du processus de préparation nécessite des soins, l'étape de broyage présente le risque de contamination le plus élevé qui peut fausser votre analyse élémentaire.

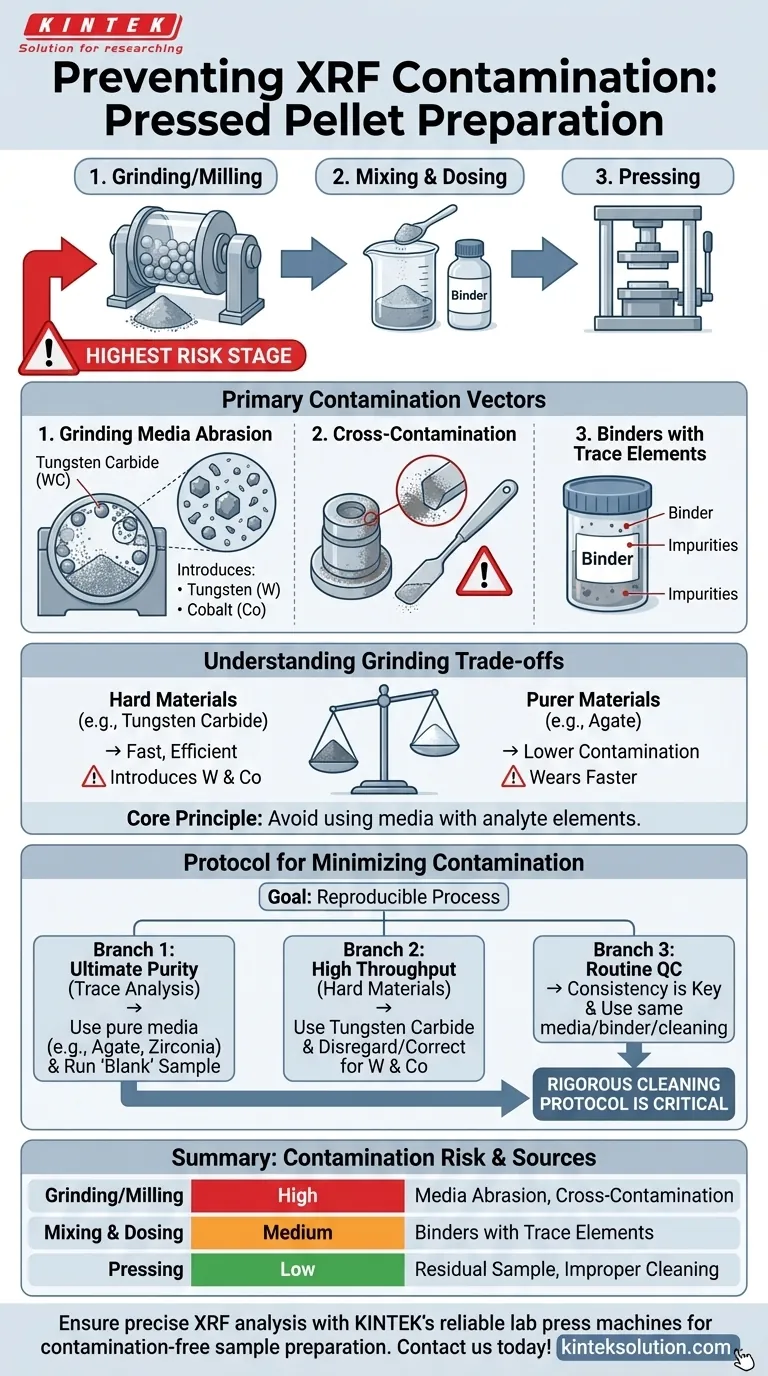

Les étapes clés de la préparation des pastilles

Pour comprendre où la contamination se produit, vous devez d'abord visualiser le flux de travail standard pour créer une pastille pressée. Le processus est une transformation physique conçue pour créer un échantillon homogène avec une surface parfaitement plane pour l'analyse.

L'étape de broyage/concassage

C'est l'étape initiale et la plus critique. L'objectif est de réduire votre échantillon brut en une poudre fine et uniforme, généralement de taille de particule inférieure à 75 microns. Cela se fait à l'aide d'un broyeur ou d'un concasseur spécialisé.

L'étape de mélange et de dosage

Une fois réduit en poudre, l'échantillon est souvent mélangé à un liant. Ce liant aide les particules fines à adhérer les unes aux autres sous pression, formant une pastille durable et stable.

L'étape de pressage

Le mélange échantillon-liant est placé dans une matrice à pastilles. Une presse hydraulique, manuelle ou automatisée applique ensuite une pression immense, généralement entre 15 et 40 tonnes, pour compacter la poudre en un disque solide.

Identifier les vecteurs de contamination

La contamination n'est pas un événement aléatoire ; elle est le résultat direct d'interactions spécifiques au sein du flux de travail de préparation. La grande majorité de ces problèmes remonte au processus de broyage.

Contamination par le milieu de broyage

La source de contamination la plus courante est le récipient de broyage lui-même. Les broyeurs utilisent des composants (flacons, disques, billes) fabriqués à partir de matériaux extrêmement durs pour pulvériser l'échantillon. Cependant, l'abrasion microscopique est inévitable.

Ce processus peut introduire des éléments du milieu de broyage dans votre poudre d'échantillon. Par exemple, un broyeur en Carbure de tungstène (WC) est excellent pour broyer les matériaux durs, mais il introduira inévitablement de petites quantités de tungstène (W) et de cobalt (Co) dans votre échantillon.

Contamination croisée entre échantillons

Cela se produit lorsque des résidus d'un échantillon précédent ne sont pas complètement éliminés de l'équipement. Même une petite quantité d'un échantillon antérieur très concentré peut altérer considérablement les résultats d'une analyse ultérieure au niveau des traces.

Ce risque est le plus élevé dans le broyeur, mais il existe également dans la matrice à pastilles, sur les spatules et sur les surfaces de pesée si elles ne sont pas méticuleusement nettoyées entre chaque utilisation.

Contamination par les liants

Bien que les liants soient essentiels à l'intégrité des pastilles, ils ne sont pas parfaitement purs. Le liant choisi peut contenir des éléments traces qui peuvent faire partie de votre analyse. Il est crucial de choisir un liant qui est connu pour être exempt des éléments spécifiques que vous essayez de quantifier.

Comprendre les compromis dans le broyage

Le choix de votre équipement de broyage est un acte d'équilibre. Il n'y a pas de "meilleur" matériau unique ; le bon choix dépend de votre type d'échantillon et de vos objectifs analytiques.

Dureté vs. Profil de contamination

Les matériaux plus durs comme le carbure de tungstène offrent un broyage rapide et efficace pour les échantillons difficiles, mais introduisent du W et du Co. Les matériaux plus doux et moins contaminants comme l'agate (une forme de SiO2) sont plus purs mais s'usent plus rapidement et ne conviennent pas aux échantillons très durs. L'utilisation d'un broyeur en agate lors de l'analyse du silicium est évidemment problématique.

Matériau vs. Éléments analytiques

Le principe fondamental est d'éviter d'utiliser des milieux de broyage contenant les éléments que vous analysez. Si vous mesurez le zirconium (Zr), l'utilisation d'un broyeur en zircone (ZrO2) n'est pas une option viable. Vous devez adapter le matériau du broyeur à vos besoins analytiques spécifiques.

Un protocole pour minimiser la contamination

Votre objectif est de créer un processus reproductible qui élimine autant de variables que possible. Ceci est réalisé grâce à la discipline procédurale et à une sélection minutieuse des matériaux.

- Si votre objectif principal est la pureté ultime pour l'analyse des traces : Choisissez un matériau de broyage (par exemple, agate, zircone) qui est exempt de vos éléments d'intérêt et exécutez un échantillon "à blanc" de quartz pur ou du liant pour confirmer que le système est propre avant de traiter votre échantillon.

- Si votre objectif principal est un débit élevé sur des matériaux durs : Utilisez un milieu en carbure de tungstène durable, mais soyez pleinement conscient qu'il introduit du W et du Co. Vous devrez peut-être ignorer ces éléments dans vos résultats ou utiliser des corrections logicielles pour tenir compte de leur présence.

- Si votre objectif principal est le contrôle qualité de routine : Le facteur le plus important est la cohérence. Utilisez le même milieu de broyage, le même liant et le même protocole de nettoyage pour chaque échantillon afin de garantir que toute contamination systématique est au moins uniforme sur toutes les mesures.

En fin de compte, un protocole de nettoyage rigoureux et cohérent est l'outil le plus puissant pour garantir l'intégrité de votre analyse XRF.

Tableau récapitulatif :

| Étape | Risque de contamination | Sources courantes |

|---|---|---|

| Broyage/Concassage | Élevé | Milieu de broyage (par exemple, carbure de tungstène, agate), contamination croisée |

| Mélange et dosage | Moyen | Liants avec des éléments traces, outils sales |

| Pressage | Faible | Échantillon résiduel dans les matrices à pastilles, nettoyage inapproprié |

Assurez une analyse XRF précise avec les presses de laboratoire fiables de KINTEK, y compris les presses automatiques, isostatiques et chauffées conçues pour une préparation d'échantillons sans contamination. Contactez-nous dès aujourd'hui via #ContactForm pour discuter de la manière dont nos solutions peuvent améliorer la précision et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Moule de presse cylindrique pour laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse à granuler hydraulique et électrique de laboratoire

- Presse hydraulique de laboratoire pour boîte à gants

Les gens demandent aussi

- Quelles précautions de sécurité doivent être prises lors de l'utilisation d'une presse à pastilles hydraulique ? Assurer des opérations de laboratoire sûres et efficaces

- Quelle plage de pression est recommandée pour la préparation des pastilles ? Obtenez des pastilles parfaites pour une analyse précise

- Comment faire fonctionner une presse à pastilles hydraulique manuelle ? Maîtrisez la préparation précise des échantillons pour une analyse exacte

- Quels sont les avantages des presses automatisées pour la préparation de pastilles XRF ? Améliorez l'efficacité et la précision de votre laboratoire

- Comment une presse hydraulique aide-t-elle à la préparation des échantillons pour l'analyse par fluorescence X (XRF) ? Créer des pastilles précises et homogènes