La clé pour prévenir les défauts courants des pastilles réside dans le contrôle méticuleux de trois facteurs lors de la préparation de l'échantillon : l'application de la pression, la taille des particules et la distribution de la poudre dans la matrice. En maîtrisant ces variables, vous pouvez éliminer des problèmes tels que la fissuration, la porosité et les surfaces inégales qui compromettent la qualité de l'analyse par fluorescence X (XRF). Obtenir une pastille mécaniquement stable et homogène n'est pas seulement une question d'esthétique ; c'est fondamental pour générer des données précises et reproductibles.

Les sources d'erreur les plus courantes dans l'analyse XRF ne proviennent pas du spectromètre lui-même, mais d'une préparation d'échantillon incohérente. Une pastille visuellement parfaite est une représentation homogène et solide de votre matériau en vrac, et la maîtrise de sa création est la première étape vers des résultats analytiques fiables.

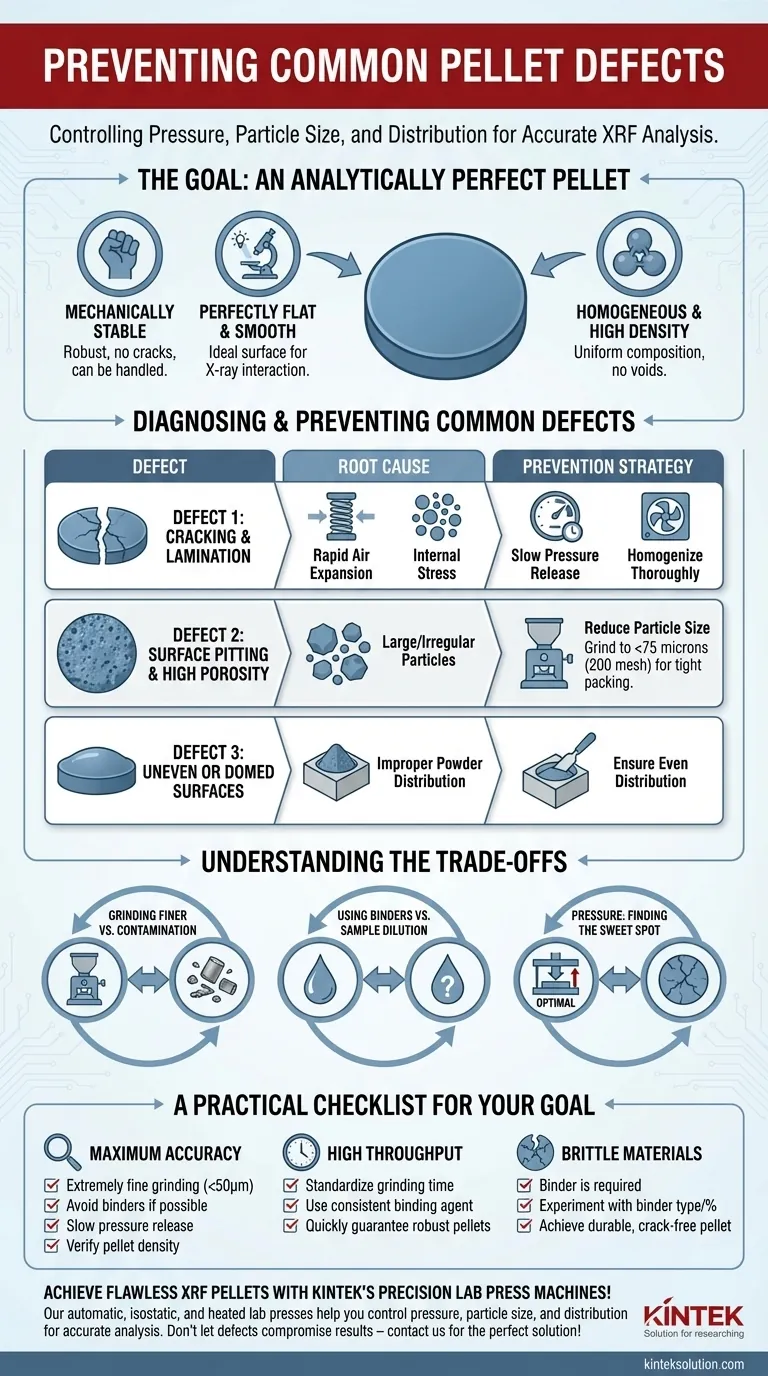

L'objectif : une pastille analytiquement parfaite

Avant de diagnostiquer les défauts, nous devons définir l'idéal. Une pastille parfaite pour l'analyse XRF n'est pas seulement un disque solide ; elle possède des caractéristiques spécifiques qui sont critiques pour une mesure précise.

Mécaniquement stable et robuste

La pastille doit être suffisamment solide pour être manipulée sans se casser, se fissurer ou perdre de la matière. Toute perte de masse ou d'intégrité de surface après le pressage invalide l'échantillon.

Surface parfaitement plane et lisse

Le faisceau de rayons X interagit avec la surface de l'échantillon. Toute courbure ou rugosité modifie la distance entre l'échantillon et le détecteur du spectromètre, ce qui affecte directement l'intensité de la fluorescence mesurée et fausse les résultats.

Homogène et haute densité

La pastille doit avoir une densité et une composition chimique uniformes partout. Les vides (porosité) ou les amas de certaines particules créent un échantillon non représentatif, entraînant des mesures imprécises et non reproductibles.

Diagnostic et prévention des défauts courants

Les défauts sont les symptômes d'un processus imparfait. Comprendre la cause profonde de chacun est essentiel pour la prévention.

Défaut 1 : Fissuration et délaminage

Les fissures ou les fentes dans la pastille sont souvent causées par l'expansion rapide de l'air emprisonné ou la contrainte interne lorsque la pression est relâchée.

La cause : Lorsque la poudre est comprimée, de l'air est emprisonné dans les vides entre les particules. Lorsque la charge de presse est retirée soudainement, cet air comprimé se dilate rapidement, créant des fissures. La contrainte interne due à des matériaux mal mélangés et non homogènes peut également entraîner la rupture de la pastille.

La solution :

- Libération lente de la pression : Après avoir atteint la pression désirée, relâchez la charge très lentement. Cela permet à l'air emprisonné de s'échapper progressivement à travers les micropores de la pastille, empêchant une décompression explosive.

- Homogénéiser en profondeur : Assurez-vous que votre échantillon est broyé et mélangé en une poudre uniforme. Différents minéraux ou matériaux se compriment à des vitesses différentes ; un mélange non homogène crée des points de contrainte interne qui entraînent une défaillance structurelle.

Défaut 2 : Piqûres de surface et porosité élevée

Une pastille poreuse ou piquée est essentiellement pleine de vides. Ces vides signifient que l'échantillon analysé par le faisceau de rayons X est moins dense que supposé, ce qui entraîne des intensités élémentaires plus faibles que prévu.

La cause : Les particules grandes ou de forme irrégulière ne s'agglomèrent pas efficacement. Même sous haute pression, des espaces vides significatifs (porosité) subsistent entre elles, ce qui entraîne une structure poreuse à faible densité.

La solution :

- Réduire la taille des particules : Broyez votre échantillon en une poudre fine et homogène, idéalement inférieure à 75 microns (maille 200). Les particules plus petites s'agglomèrent plus étroitement, réduisant considérablement l'espace vide et augmentant la densité finale de la pastille.

Défaut 3 : Surfaces inégales ou bombées

Une surface de pastille qui n'est pas parfaitement plane produira des données XRF erronées car la géométrie échantillon-détecteur est compromise.

La cause : Ce défaut est presque toujours dû à un chargement incorrect de la matrice de pressage. Si la poudre est entassée au centre ou répartie de manière inégale, le matériau aura une distance plus courte à parcourir aux points hauts et une distance plus longue aux points bas, ce qui entraînera des variations de densité et une surface non plane.

La solution :

- Assurer une distribution uniforme : Après avoir versé la poudre dans la matrice, tapotez doucement le côté du corps de la matrice pour niveler la poudre. Avant d'insérer le piston, assurez-vous que le lit de poudre est aussi plat que possible. Cela garantit un chemin de compression uniforme et une pastille finale plate.

Comprendre les compromis

La création de la pastille parfaite implique souvent d'équilibrer des facteurs concurrents.

Broyage plus fin vs. introduction de contamination

Bien qu'un broyage plus fin soit crucial pour réduire la porosité, un broyage excessif peut introduire une contamination du récipient et du milieu de broyage (par exemple, carbure de tungstène, zircone). Vous devez trouver un équilibre qui produit une poudre suffisamment fine sans modifier significativement la composition élémentaire de l'échantillon.

Utilisation de liants vs. dilution de l'échantillon

Les liants (tels que la cellulose ou un agent à base de cire) agissent comme un lubrifiant et un plastifiant, améliorant considérablement la durabilité de la pastille et prévenant les fissures, en particulier avec les matériaux fragiles. Cependant, un liant est un diluant. Il réduit la concentration relative de votre analyte, ce qui peut être problématique pour l'analyse des éléments traces. Si vous utilisez un liant, vous devez l'utiliser de manière cohérente (par exemple, précisément 20 % en poids) pour tous les étalons et échantillons inconnus afin de garantir la comparabilité des résultats.

Pression : trouver le juste milieu

Une pression plus élevée n'est pas toujours meilleure. Bien qu'une pression suffisante soit nécessaire pour atteindre la densité, une pression excessive peut provoquer la fracturation de certains matériaux cristallins ou l'emprisonnement d'air, entraînant un délaminage et une fissuration. La pression idéale dépend du matériau et doit être déterminée empiriquement pour produire une pastille stable sans provoquer de défaillance structurelle.

Une liste de contrôle pratique pour votre objectif

Appliquez ces principes en fonction de vos besoins analytiques spécifiques.

- Si votre objectif principal est une précision maximale et une analyse des traces : Privilégiez un broyage extrêmement fin (< 50 microns) et évitez les liants si possible. Utilisez un cycle de libération de pression lent et vérifiez la densité de la pastille.

- Si votre objectif principal est un débit élevé pour le contrôle de processus : Standardisez un temps de broyage "suffisamment bon" et utilisez un rapport constant d'agent liant pour garantir des pastilles robustes rapidement.

- Si votre objectif principal est d'analyser des matériaux fragiles ou difficiles (par exemple, céramiques, verre) : Un liant n'est pas facultatif ; c'est un outil essentiel. Expérimentez avec le type et le pourcentage de liant pour obtenir une pastille durable et sans fissures.

En maîtrisant ces principes fondamentaux de pression, de taille de particules et de distribution, vous transformez la préparation des échantillons d'une source d'erreur en un pilier d'analyse fiable.

Tableau récapitulatif :

| Type de défaut | Cause profonde | Stratégie de prévention |

|---|---|---|

| Fissuration et délaminage | Expansion rapide de l'air ou contrainte interne | Libération lente de la pression, homogénéiser la poudre |

| Piqûres de surface et porosité élevée | Particules grandes ou irrégulières | Broyer à < 75 microns pour un agglomérat compact |

| Surfaces inégales ou bombées | Distribution incorrecte de la poudre dans la matrice | Niveler le lit de poudre avant le pressage |

Obtenez des pastilles XRF impeccables avec les presses de laboratoire de précision de KINTEK ! Nos presses de laboratoire automatiques, presses isostatiques et presses de laboratoire chauffantes sont conçues pour vous aider à contrôler la pression, la taille des particules et la distribution sans effort, garantissant des pastilles mécaniquement stables et homogènes pour une analyse précise et reproductible. Ne laissez pas les défauts des pastilles compromettre vos résultats—contactez-nous dès aujourd'hui pour trouver la solution parfaite pour vos besoins de laboratoire et améliorer votre processus de préparation des échantillons !

Guide Visuel

Produits associés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse à granuler hydraulique de laboratoire pour XRF KBR FTIR Lab Press

Les gens demandent aussi

- Quels sont les avantages des presses automatisées pour la préparation de pastilles XRF ? Améliorez l'efficacité et la précision de votre laboratoire

- Quelle plage de pression est recommandée pour la préparation des pastilles ? Obtenez des pastilles parfaites pour une analyse précise

- Comment une presse hydraulique aide-t-elle à la préparation des échantillons pour l'analyse par fluorescence X (XRF) ? Créer des pastilles précises et homogènes

- Quelles précautions de sécurité doivent être prises lors de l'utilisation d'une presse à pastilles hydraulique ? Assurer des opérations de laboratoire sûres et efficaces

- Quelles sont les applications spécialisées des presses à pastilles hydrauliques ? Améliorer la précision dans le développement de catalyseurs et de matériaux pour batteries