À la base, le traitement des poudres dans une presse de laboratoire implique l'utilisation d'une force hydraulique immense pour compacter la matière meuble en une forme solide et uniforme. La poudre est contenue dans un outil appelé matrice (ou moule), et la presse applique une pression contrôlée via des plaques en acier, appelées plateaux, pour consolider les particules en un comprimé ou un disque cohésif.

L'objectif du pressage des poudres n'est pas seulement de modifier sa forme, mais de contrôler sa densité et son intégrité finales. Maîtriser ce processus nécessite une compréhension claire de la manière dont la pression, le temps et parfois la température interagissent pour transformer une poudre meuble en une forme solide spécifique et utilisable.

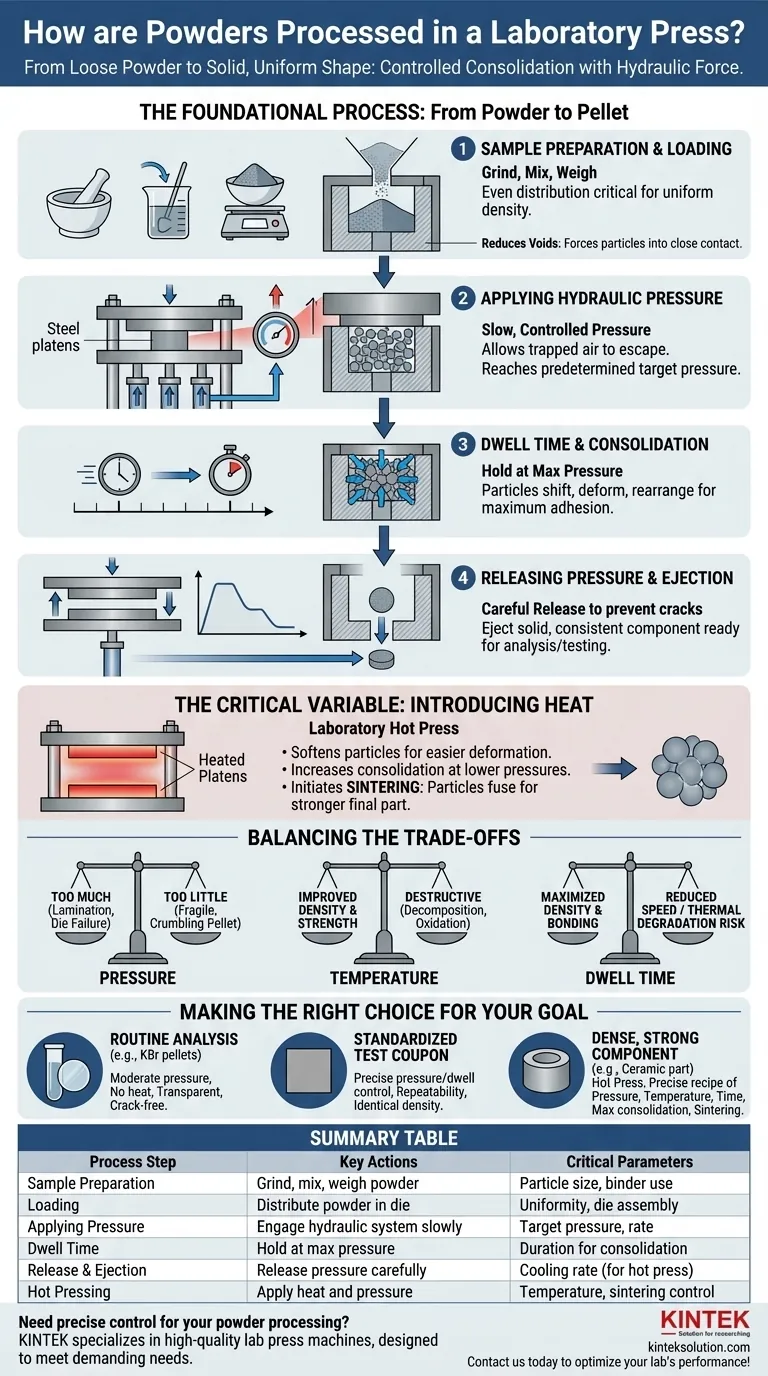

Le processus fondamental : de la poudre au comprimé

Le but fondamental d'une presse de laboratoire est de réduire l'espace vide, ou les vides, entre les particules de poudre, les forçant à se mettre en contact étroit. Cette consolidation est ce qui confère au produit final son intégrité structurelle.

Étape 1 : Préparation et chargement de l'échantillon

Le processus commence avant même de toucher la presse. La poudre doit être correctement préparée, ce qui peut impliquer un broyage pour obtenir une taille de particule uniforme ou un mélange avec un liant.

Cette poudre préparée est ensuite soigneusement pesée et chargée dans l'ensemble de la matrice. Une répartition uniforme de la poudre dans la matrice est essentielle pour garantir que le comprimé final ait une densité et une épaisseur uniformes.

Étape 2 : Application de la pression hydraulique

Une fois la matrice assemblée et placée dans la presse, le système hydraulique est activé. La pression est généralement appliquée lentement et délibérément pour permettre à l'air emprisonné de s'échapper de la matrice de poudre.

L'opérateur augmente la force jusqu'à ce qu'une pression cible prédéterminée soit atteinte. Cette cible est dictée par les propriétés du matériau et les caractéristiques souhaitées du comprimé final.

Étape 3 : Temps de maintien et consolidation

La presse maintient souvent l'échantillon à la pression maximale pendant une durée spécifique, connue sous le nom de temps de maintien. Au cours de cette phase, les particules continuent de se déplacer, de se déformer et de se réarranger, maximisant le contact et l'adhérence interparticulaires.

Étape 4 : Relâchement de la pression et éjection

Après le temps de maintien, la pression est relâchée avec autant de soin qu'elle a été appliquée. Un relâchement rapide peut provoquer des fissures ou une délamination du comprimé en raison de l'énergie élastique stockée.

Une fois la pression complètement relâchée, le comprimé est soigneusement éjecté de la matrice. Le résultat est un composant solide, de forme constante, prêt pour son application prévue, telle que l'analyse spectroscopique ou les essais de matériaux.

La variable critique : l'introduction de la chaleur

Pour de nombreuses applications avancées, la pression seule ne suffit pas. Une presse à chaud de laboratoire intègre des éléments chauffants dans les plateaux, introduisant la température comme une variable puissante.

Pourquoi utiliser une presse à chaud ?

La chaleur sert à ramollir les particules de poudre, les rendant plus plastiques et plus faciles à déformer. Cela permet une consolidation et une densité nettement plus importantes à des pressions plus faibles.

Pour certains matériaux, la combinaison de chaleur et de pression initie la frittage (ou cuisson), un processus où les particules commencent à fusionner, créant une pièce finale beaucoup plus solide et plus robuste.

Le flux de travail du pressage à chaud

La procédure est similaire au pressage à froid mais comprend des étapes thermiques cruciales. Les paramètres clés tels que le taux de chauffage, la température finale et le taux de refroidissement sont définis avec la pression et le temps de maintien. L'échantillon est chauffé sous une pression légère, maintenu à la température et à la pression cibles, puis refroidi soigneusement avant l'éjection.

Comprendre les compromis

Obtenir un résultat parfait est un exercice d'équilibre. Les variables sont interconnectées et modifier l'une affecte le résultat de multiples façons.

Pression : Trop ou pas assez

Une pression insuffisante donne un comprimé fragile, dit "vert", qui peut s'effriter facilement. Inversement, une pression excessive peut provoquer une délamination, où le comprimé se sépare en couches horizontales, ou même entraîner une défaillance catastrophique de l'ensemble de la matrice.

Température : Une arme à double tranchant

Bien que la chaleur améliore considérablement la densité et la résistance, elle peut également être destructrice. Dépasser la limite de stabilité thermique d'un matériau peut entraîner sa décomposition, son oxydation ou des changements chimiques indésirables, compromettant le résultat final.

Temps de maintien : Maximiser la densité contre le débit

Un temps de maintien plus long peut améliorer la liaison des particules et la densité finale, mais il réduit également la vitesse du processus. Pour les matériaux sensibles à la chaleur, des temps de maintien prolongés augmentent le risque de dégradation thermique.

Faire le bon choix pour votre objectif

Votre stratégie de pressage doit être dictée entièrement par votre objectif final.

- Si votre objectif principal est l'analyse de routine (par exemple, les pastilles de KBr pour l'IRTF) : Votre objectif est un disque transparent et sans fissure, souvent obtenu avec une pression modérée et sans chaleur.

- Si votre objectif principal est de créer une éprouvette de test standardisée : Votre objectif est la répétabilité, nécessitant un contrôle précis de la pression et du temps de maintien pour garantir que chaque échantillon possède une densité et des dimensions identiques.

- Si votre objectif principal est de fabriquer un composant dense et solide (par exemple, une pièce en céramique) : Vous devez utiliser une presse à chaud et développer une recette précise de pression, de température et de temps pour obtenir une consolidation et un frittage maximums.

En fin de compte, une presse de laboratoire est un outil pour la consolidation contrôlée des matériaux, et la maîtrise de son utilisation est essentielle pour produire des résultats fiables et reproductibles.

Tableau récapitulatif :

| Étape du processus | Actions clés | Paramètres critiques |

|---|---|---|

| Préparation de l'échantillon | Broyer, mélanger, peser la poudre | Taille des particules, utilisation du liant |

| Chargement | Répartir la poudre dans la matrice | Uniformité, assemblage de la matrice |

| Application de la pression | Activer le système hydraulique lentement | Pression cible, taux |

| Temps de maintien | Maintenir à pression maximale | Durée pour la consolidation |

| Relâchement et éjection | Relâcher la pression avec soin | Taux de refroidissement (pour presse à chaud) |

| Pressage à chaud | Appliquer chaleur et pression | Contrôle de la température, du frittage |

Besoin d'un contrôle précis pour votre traitement des poudres ? KINTEK est spécialisé dans les machines de presse de laboratoire de haute qualité, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux besoins exigeants des laboratoires. Nos équipements garantissent une compaction fiable, une densité uniforme et une efficacité accrue pour des applications telles que les essais de matériaux et l'analyse spectroscopique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser les performances de votre laboratoire et fournir des résultats constants !

Guide Visuel

Produits associés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse hydraulique de laboratoire pour boîte à gants

Les gens demandent aussi

- Quelles sont les applications spécialisées des presses à pastilles hydrauliques ? Améliorer la précision dans le développement de catalyseurs et de matériaux pour batteries

- Quels sont les avantages des presses automatisées pour la préparation de pastilles XRF ? Améliorez l'efficacité et la précision de votre laboratoire

- Quelle est l'importance du contrôle de la pression uniaxiale pour les pastilles d'électrolyte solide à base de bismuth ? Améliorer la précision du laboratoire

- Quelles sont les principales utilisations d'une presse à pastilles hydraulique de laboratoire ? Améliorer la préparation des échantillons pour une analyse précise

- Quels sont les avantages de l'utilisation des presses hydrauliques pour la préparation des échantillons XRF ? Obtenez des résultats cohérents et de haute qualité