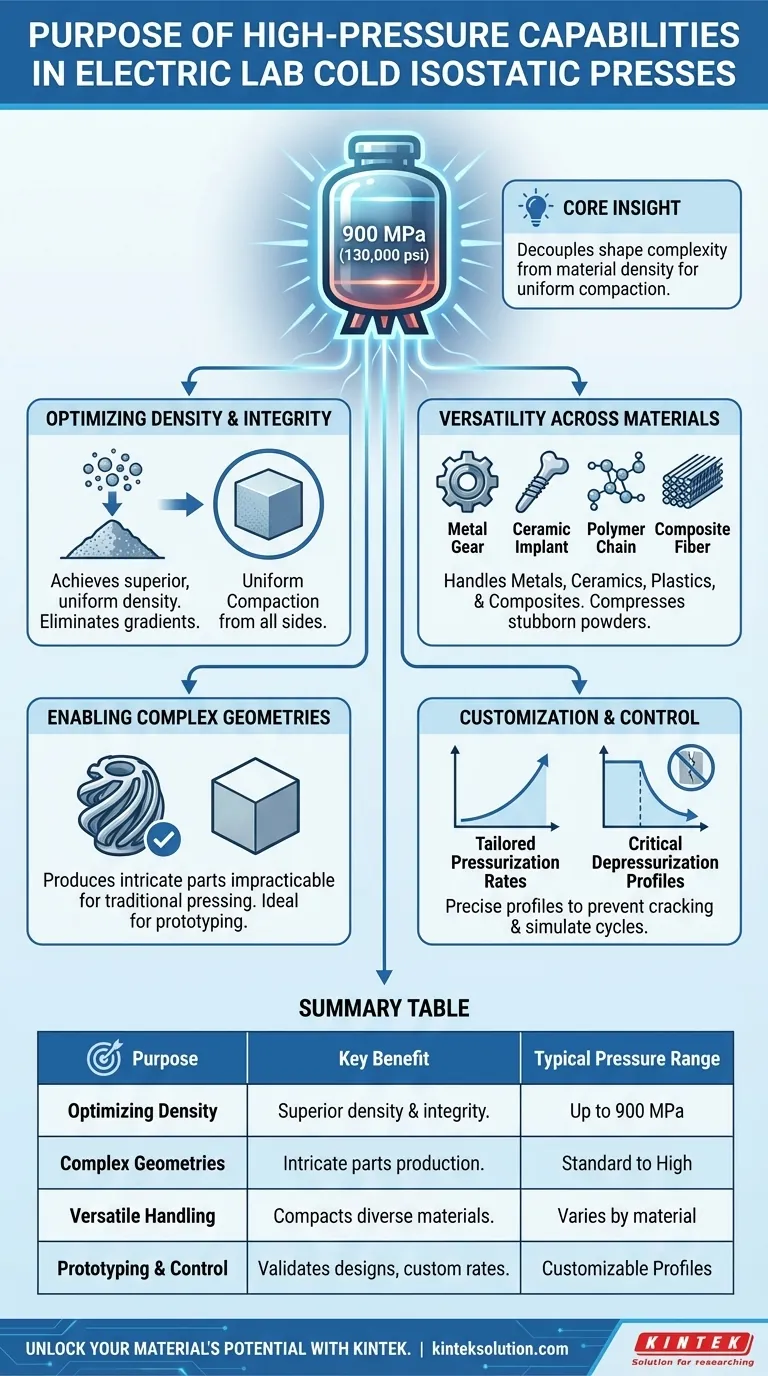

Les capacités haute pression des presses isostatiques à froid électriques de laboratoire sont principalement utilisées pour obtenir une densité supérieure et des propriétés physiques spécifiques dans les matériaux avancés que les méthodes de compactage standard ne peuvent pas atteindre. En atteignant des pressions allant jusqu'à 900 MPa (130 000 psi), ces unités permettent aux chercheurs et aux ingénieurs de consolider des pièces complexes en métaux, céramiques et composites en composants uniformes et de haute intégrité. Cette capacité est essentielle pour les applications où le pressage traditionnel est techniquement impraticable ou trop coûteux pour être viable.

Idée clé : La valeur de ces systèmes haute pression réside dans leur capacité à découpler la complexité de la forme de la densité du matériau. Ils fournissent la force extrême nécessaire pour compacter uniformément les matériaux avancés, permettant le développement de composants complexes sans les gradients de densité ou les défauts courants dans le pressage uniaxial conventionnel.

Optimisation de la densité et de l'intégrité des matériaux

Atteindre des pressions extrêmes

La caractéristique distinctive de ces presses est leur capacité à générer une force immense, allant des niveaux standard de 34,5 MPa jusqu'à un énorme 900 MPa (130 000 psi).

Cette pression extrême n'est pas arbitraire ; elle est une exigence critique pour des industries spécifiques où la maximisation de la densité d'un compact de poudre est directement liée aux performances finales du matériau.

Compactage uniforme

Contrairement aux presses mécaniques qui exercent une force d'une ou deux directions, les presses isostatiques appliquent la pression uniformément de tous les côtés.

Cela garantit que les "propriétés matérielles souhaitées" mentionnées dans les spécifications techniques — telles que la densité uniforme et l'absence de contrainte interne — sont cohérentes dans tout le volume de la pièce.

Polyvalence sur différents types de matériaux

Large compatibilité matérielle

Les capacités haute pression permettent à ces presses de traiter un spectre diversifié de matières premières.

Les références confirment que ces systèmes sont efficaces pour compacter les métaux, les céramiques, les plastiques et les composites.

Manipulation de poudres difficiles

Certaines céramiques avancées et certains métaux réfractaires ont des résistances à la limite d'élasticité élevées et résistent au compactage sous des charges standard.

La limite supérieure de 900 MPa garantit que même ces matériaux récalcitrants peuvent être compressés en pièces "vertes" (non frittées) viables, prêtes pour le frittage.

Permettre des géométries complexes

Surmonter les limitations traditionnelles

Dans de nombreux contextes industriels, la production de pièces de formes complexes par pressage à matrice traditionnel est limitée par les problèmes de friction et d'éjection.

Les presses isostatiques à froid électriques de laboratoire résolvent ce problème en permettant la production de pièces complexes où les méthodes traditionnelles sont jugées impraticables ou trop coûteuses.

Prototypage pour l'industrie

Ces unités à l'échelle du laboratoire servent souvent de pont vers la production à grande échelle.

Elles permettent aux ingénieurs de valider qu'une géométrie complexe peut être compactée avec succès à des pressions spécifiques avant d'investir dans des outillages industriels massifs.

Personnalisation et contrôle

Vitesse de pressurisation personnalisée

La haute pression seule est rarement suffisante ; la *vitesse* à laquelle la pression est appliquée est importante.

Ces presses disposent de vitesses de pressurisation élevées personnalisables, permettant aux opérateurs de simuler divers cycles de production ou d'étudier comment la compaction rapide affecte la structure du matériau.

Profils de dépressurisation critiques

Relâcher incorrectement 130 000 psi de pression peut provoquer la fissuration ou la délamination d'une pièce en raison de l'expansion de l'air piégé.

Pour éviter cela, ces unités offrent des profils de dépressurisation personnalisés, adaptés aux exigences uniques des applications spécialisées pour garantir que la pièce reste intacte lors de la récupération.

Comprendre les compromis

La complexité de l'optimisation

Bien que la haute pression ouvre de nouvelles possibilités, elle introduit la nécessité d'un contrôle précis du processus.

Appliquer simplement la pression maximale n'est pas une solution garantie ; l'unité doit être configurée avec les bonnes dimensions et caractéristiques du produit pour l'optimiser pour son utilisation prévue.

Dépendances de personnalisation

Étant donné que ces presses sont hautement personnalisables — y compris des fonctionnalités telles que le chargement/déchargement automatisé — elles nécessitent souvent un processus de configuration sur mesure.

Les utilisateurs doivent définir leurs besoins spécifiques en matière de dimensions et d'automatisation des cycles pour garantir que l'équipement est optimisé pour leur flux de travail spécifique, plutôt que de s'appuyer sur une approche "taille unique".

Faire le bon choix pour votre objectif

Les capacités haute pression de ces presses sont des outils de précision, pas seulement de force brute. Pour les utiliser efficacement, alignez les capacités de la machine avec vos objectifs spécifiques de recherche ou de production.

- Si votre objectif principal est la recherche sur les matériaux : Privilégiez les unités avec la gamme complète de 900 MPa et des profils de dépressurisation personnalisables pour tester les limites des nouvelles formules de céramique ou de composite sans endommager les échantillons.

- Si votre objectif principal est le prototypage de composants : Concentrez-vous sur la capacité du système à accueillir des dimensions spécifiques et des formes complexes pour valider des conceptions qui sont impraticables pour le pressage traditionnel.

Tirer parti du bon profil de pression fait la différence entre un concept théorique et un produit viable et performant.

Tableau récapitulatif :

| Objectif | Avantage clé | Plage de pression typique |

|---|---|---|

| Optimisation de la densité des matériaux | Atteint une densité et une intégrité supérieures dans les compacts de poudre. | Jusqu'à 900 MPa (130 000 psi) |

| Permettre des géométries complexes | Permet la production de pièces complexes impraticables pour le pressage traditionnel. | Pressions standard à élevées |

| Manipulation polyvalente des matériaux | Compacte efficacement les métaux, les céramiques, les plastiques et les composites. | Varie selon la résistance du matériau |

| Prototypage et contrôle des processus | Valide les conceptions et simule les cycles de production avec des vitesses de pressurisation personnalisables. | Profils personnalisables |

Prêt à libérer le potentiel du compactage haute pression pour vos matériaux ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, isostatiques et chauffées, conçues pour répondre aux besoins exigeants de la recherche en laboratoire et du prototypage. Nos experts peuvent vous aider à choisir la presse isostatique à froid électrique de laboratoire idéale pour obtenir une densité supérieure, manipuler des géométries complexes et optimiser votre processus de développement de matériaux. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et découvrir l'avantage KINTEK !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Quels sont les avantages d'une densité uniforme et d'une intégrité structurelle dans le NEP ?Obtenir des performances et une fiabilité supérieures