L'application de 240 MPa via une presse hydraulique est une étape de densification critique conçue pour surmonter les limitations physiques inhérentes aux matériaux solides. Contrairement aux électrolytes liquides qui mouillent naturellement les surfaces et remplissent les interstices, les poudres d'électrolyte et de cathode à état solide nécessitent cette force mécanique immense pour éliminer les vides microscopiques, assurant le contact intime particule à particule nécessaire au mouvement des ions lithium.

L'idée clé : Dans les batteries à état solide, "contact" équivaut à "conductivité". La presse hydraulique force les particules rigides à se comporter comme un bloc solide unifié, comblant mécaniquement les interstices qui, autrement, agiraient comme des barrières isolantes au flux d'ions.

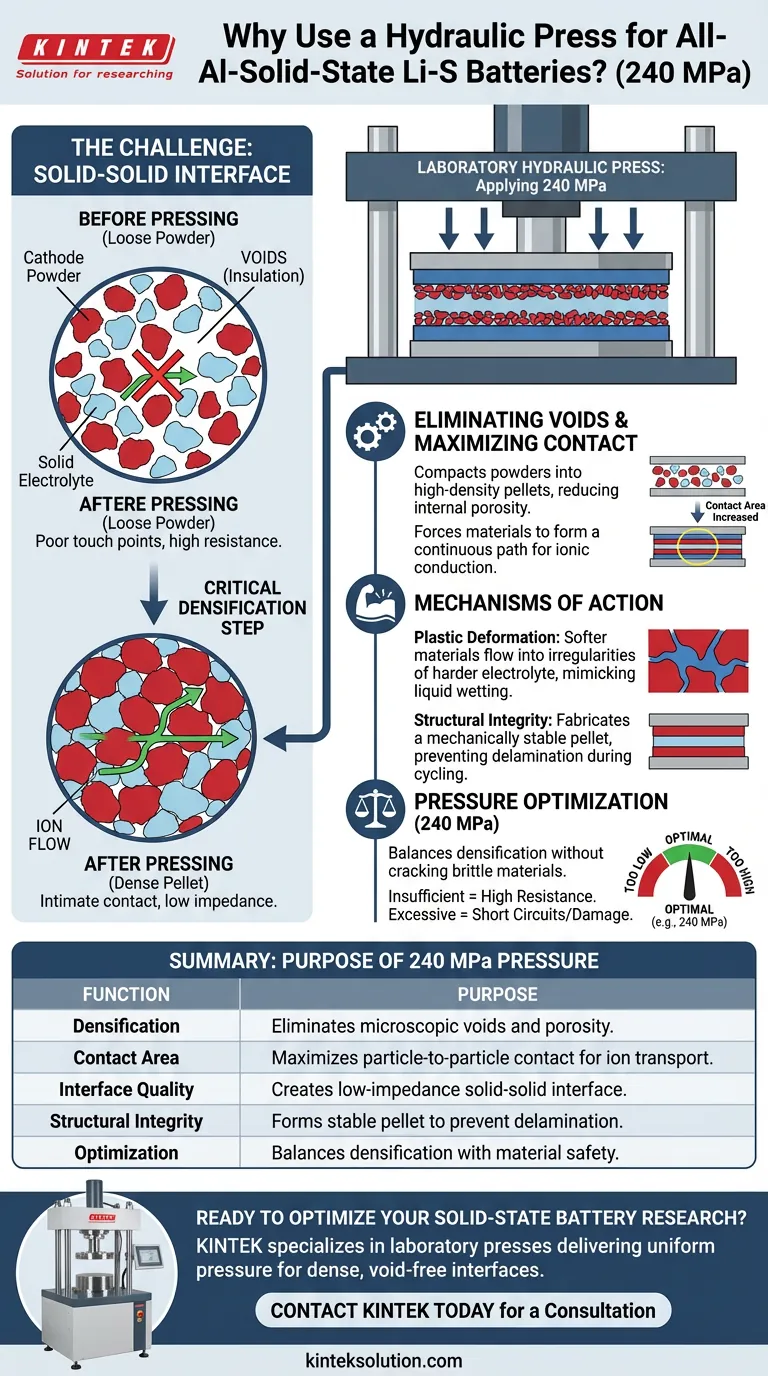

Le défi de l'interface solide-solide

Dans les batteries conventionnelles, les électrolytes liquides imprègnent facilement la structure poreuse de la cathode. Cependant, dans les batteries lithium-soufre tout solide, vous tentez de déplacer des ions entre deux solides rigides.

Sans force externe suffisante, l'interface entre les particules d'électrolyte et le matériau de cathode est parsemée de vides et de points de contact médiocres. La presse hydraulique résout ce problème en créant une interface solide-solide à faible impédance.

Élimination des vides et de la porosité

Lorsque les poudres de cathode et d'électrolyte sont mélangées, la structure résultante est naturellement poreuse. Les interstices d'air entre les particules agissent comme des isolants électriques.

L'application de 240 MPa compacte ces poudres composites en pastilles de haute densité. Cela réduit considérablement la porosité interne, éliminant l'"espace mort" qui entrave les performances de la batterie.

Maximisation de la surface de contact

Le transport d'ions repose sur des chemins physiques. Si une particule de soufre n'est pas en contact physique avec l'électrolyte solide, elle ne peut pas contribuer au stockage d'énergie de la batterie.

Une pression élevée augmente la surface de contact entre les particules. Elle rapproche les matériaux si étroitement qu'ils forment un chemin continu pour la conduction ionique, abaissant la résistance de contact à l'interface.

Mécanismes d'action

La pression ne fait pas que maintenir les couches ensemble ; elle modifie fondamentalement la microstructure des composants de la batterie.

Déformation plastique

Bien que les électrolytes céramiques soient rigides, d'autres composants (comme le lithium métal ou certaines cathodes composites) peuvent subir une déformation plastique sous haute pression.

La presse force ces matériaux plus souples à s'écouler dans les irrégularités microscopiques de la surface de l'électrolyte plus dur. Cela remplit les défauts de surface et établit une connexion "sans couture" qui imite le pouvoir mouillant d'un liquide.

Intégrité structurelle

Un mélange de poudres lâche manque de stabilité mécanique. Le processus de pressage fabrique une pastille mécaniquement stable.

Cette intégrité structurelle est vitale pour maintenir les performances au fil du temps, empêchant les couches de se délaminer ou de se séparer pendant les cycles d'expansion et de contraction du fonctionnement de la batterie.

Comprendre les compromis

Bien que la pression soit essentielle, ce n'est pas une variable où "plus c'est toujours mieux". Les références mentionnent une gamme de pressions (de 200 MPa à 500 MPa), suggérant que 240 MPa est une optimisation spécifique pour vos matériaux.

Optimisation de la pression

Une pression insuffisante laisse des vides, entraînant une résistance interfaciale élevée et un mauvais transport d'ions. Inversement, une pression excessive peut potentiellement fissurer les particules d'électrolyte céramique fragiles ou provoquer des courts-circuits internes.

Compactage en plusieurs étapes

Certains protocoles d'assemblage utilisent une approche par étapes. Par exemple, une pression plus faible (par exemple, 200 MPa) peut être utilisée pour préformer l'électrolyte, suivie d'une pression plus élevée pour consolider l'ensemble de la pile.

L'utilisation spécifique de 240 MPa indique un équilibre : elle est suffisamment élevée pour densifier le composite cathode-électrolyte-soufre sans nécessairement atteindre les pressions extrêmes utilisées pour la consolidation finale de la cellule dans d'autres architectures.

Faire le bon choix pour votre objectif

L'application de pression est le principal levier dont vous disposez pour contrôler la résistance interne d'une cellule à état solide.

- Si votre objectif principal est une conductivité ionique élevée : Assurez-vous que la pression est suffisante pour minimiser la porosité ; les vides sont le principal ennemi du mouvement des ions dans les systèmes à état solide.

- Si votre objectif principal est la durée de vie du cycle : Concentrez-vous sur l'uniformité de la pression ; une interface dense et sans vide empêche la formation de "points chauds" (dendrites) et maintient le contact lorsque les matériaux actifs se dilatent et se contractent.

Résumé : Vous utilisez la presse hydraulique pour forcer mécaniquement les particules solides dans un continuum dense et unifié, transformant une pile de poudre résistive en un dispositif de stockage d'énergie hautement conducteur.

Tableau récapitulatif :

| Fonction | Objectif de la pression de 240 MPa |

|---|---|

| Densification | Élimine les vides microscopiques et la porosité entre les particules solides. |

| Surface de contact | Maximise le contact particule à particule pour un transport d'ions efficace. |

| Qualité de l'interface | Crée une interface solide-solide à faible impédance, imitant le mouillage de l'électrolyte liquide. |

| Intégrité structurelle | Forme une pastille mécaniquement stable pour éviter la délamination pendant le cyclage. |

| Optimisation | Équilibre la densification avec le risque d'endommager les matériaux fragiles. |

Prêt à optimiser vos recherches sur les batteries à état solide ?

Atteindre la densification précise et à haute pression requise pour le développement de batteries avancées est essentiel. KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques et les presses de laboratoire chauffantes, conçues pour fournir la pression uniforme et le contrôle dont votre recherche a besoin.

Notre équipement aide les chercheurs comme vous à créer les interfaces denses et sans vide essentielles aux batteries tout solides haute performance. Contactez-nous dès aujourd'hui pour trouver la presse idéale pour les besoins de votre laboratoire et améliorer vos innovations en matière de stockage d'énergie.

Contactez KINTEK pour une consultation

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

Les gens demandent aussi

- Comment une presse hydraulique de laboratoire est-elle utilisée pour les échantillons de réseaux organiques de Tb(III) en FT-IR ? Guide expert de la préparation de pastilles

- Comment les presses hydrauliques garantissent-elles la précision et la cohérence de l'application de la pression ?Obtenir un contrôle fiable de la force pour votre laboratoire

- Quels sont les avantages de l'utilisation de la presse hydraulique portable pour la fabrication de pastilles de KBr ?Obtenir une meilleure préparation des échantillons FT-IR

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la préparation des échantillons pour la spectroscopie FTIR ? Créer des pastilles transparentes pour une analyse précise

- Comment une presse hydraulique est-elle utilisée dans la préparation d'échantillons pour la spectroscopie ?Obtenir des pastilles d'échantillon précises et homogènes