Le signal dans le bruit

Chaque technicien de laboratoire reconnaît ce sentiment. Un plateau de granulés fissurés, friables ou incohérents. Une machine qui bourdonne différemment, grince sous la charge ou se tait soudainement.

Notre instinct immédiat est de trouver un coupable unique. Une filière bouchée, une courroie desserrée, un lot de matière défectueux. Nous traitons le symptôme.

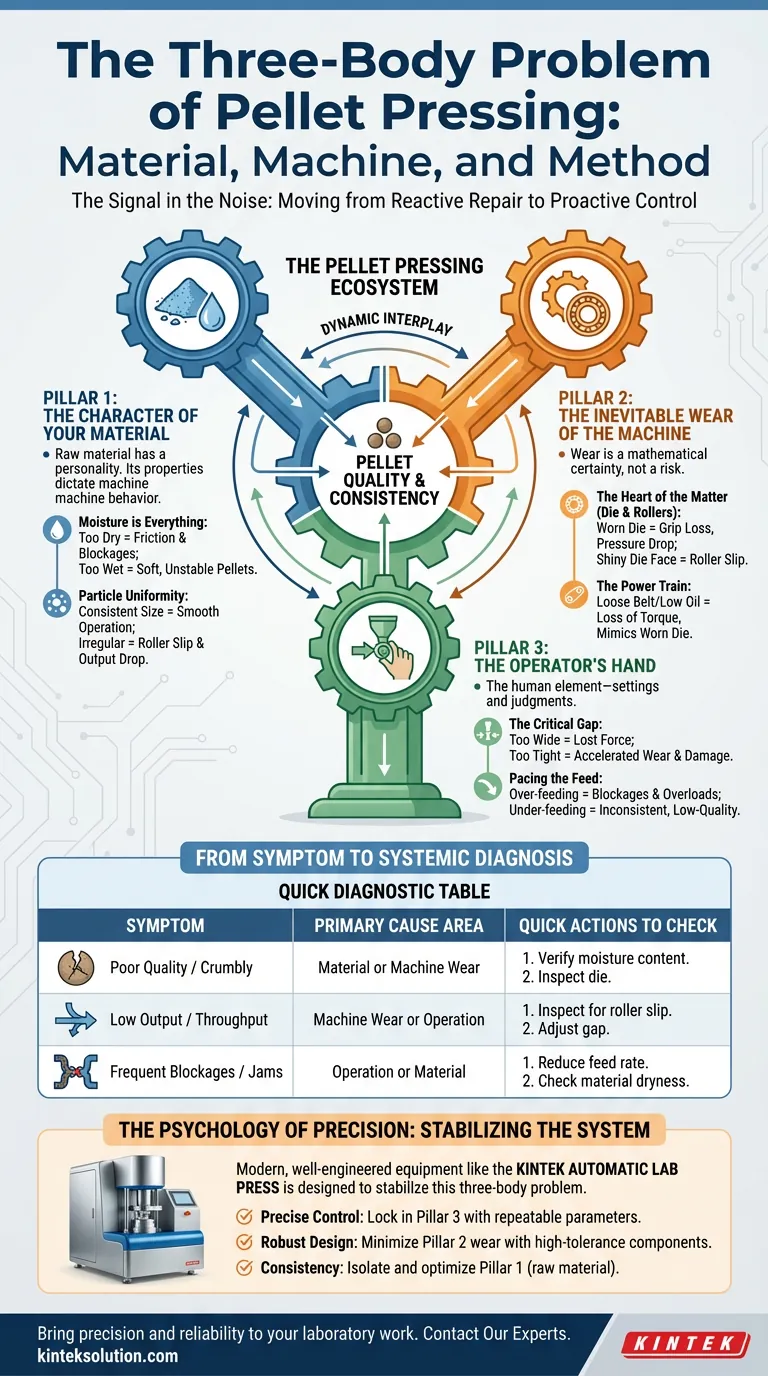

Mais la plupart des défaillances d'une presse à granulés ne sont pas des événements isolés. Ce sont des signaux – le résultat visible d'un déséquilibre plus profond dans le système. La véritable maîtrise du processus ne vient pas de la réparation de ce qui est cassé, mais de la compréhension de l'interaction constante et dynamique entre trois corps principaux : la matière que vous utilisez, la machine elle-même et la méthode de son fonctionnement.

Un cadre pour la clarté : les trois piliers

Voir votre presse à travers ce cadre à trois piliers déplace votre perspective de la réparation réactive au contrôle proactif. Presque tous les problèmes peuvent être retracés à un déséquilibre dans un ou plusieurs de ces domaines.

Pilier 1 : Le caractère de votre matière

La matière première n'est pas un ingrédient passif ; elle a une personnalité. Ses propriétés dictent la manière dont la machine doit se comporter.

-

L'humidité est primordiale : C'est la variable la plus courante et la plus influente. Trop sec, et la matière crée une friction immense, provoquant des blocages et accélérant l'usure de la filière. Trop humide, et elle ne peut pas former une liaison correcte, ce qui donne des granulés mous et instables qui s'effritent sous pression.

-

Uniformité des particules : Une taille de particule constante est non négociable pour un fonctionnement fluide. Les particules grosses et irrégulières ne parviennent pas à s'écouler uniformément dans les trous de la filière. Cela fait glisser les rouleaux sur la matière au lieu de l'agripper et de l'extruder, entraînant une chute spectaculaire du rendement.

Pilier 2 : L'usure inévitable de la machine

Une presse de laboratoire est un creuset de force. Elle concentre une énergie immense dans un très petit espace. Dans cet environnement, l'usure n'est pas un risque ; c'est une certitude mathématique qui doit être gérée.

-

Le cœur du problème (filière et rouleaux) : La filière et les rouleaux sont les principaux points de contact. À mesure qu'ils s'usent, leur géométrie précise se dégrade. L'adhérence diminue, la pression chute et la machine commence à glisser. Une surface de filière brillante et polie est un signe révélateur que les rouleaux glissent, ne travaillent pas.

-

Le groupe motopropulseur : La puissance du moteur est inutile si elle n'atteint pas les rouleaux. Une courroie d'entraînement desserrée ou un faible niveau d'huile dans le réducteur peuvent créer une perte de couple qui imite parfaitement les symptômes d'une filière usée, vous envoyant dans une chasse aux diagnostics infructueuse.

Pilier 3 : La main de l'opérateur

Ce pilier représente l'élément humain – les réglages et les jugements que vous faites pendant l'opération.

-

L'écart critique : L'écart entre les rouleaux et la filière est une affaire de microns. Trop large, et vous perdez la force de compression nécessaire. Trop serré, et vous créez un contact métal sur métal qui accélère catastrophiquement l'usure et peut détruire les roulements.

-

Le rythme d'alimentation : Une sur-alimentation est la cause la plus fréquente de blocages. Vous forcez plus de matière dans le système qu'il ne peut en traiter physiquement, ce qui entraîne des surcharges moteur et des bouchons de filière. Une sous-alimentation est tout aussi inefficace, affamant la filière et produisant des granulés incohérents et de mauvaise qualité.

Du symptôme au diagnostic systémique

Avec ce modèle à trois piliers, nous pouvons diagnostiquer les problèmes courants plus intelligemment.

Symptôme : Granulés friables ou de mauvaise qualité

C'est fondamentalement un défaut de compactage.

- Premier suspect : Teneur en humidité de la matière. Toujours.

- Deuxième suspect : Une filière "fatiguée". Avec le temps, les trous de la filière s'agrandissent, réduisant le rapport de compression. La filière peut nécessiter un remplacement.

Symptôme : Faible rendement et débit

Cela indique que la matière n'est pas extrudée efficacement.

- Premier suspect : Glissement des rouleaux. Vérifiez la surface polie de la filière.

- Deuxième suspect : Chemises de rouleaux usées ou écart rouleau-filière incorrect.

- Troisième suspect : Matière trop sèche ou mal broyée, empêchant une bonne adhérence.

Symptôme : Blocages fréquents de la machine

Cela se produit lorsque la force d'extrusion requise dépasse la force disponible de la machine.

- Premier suspect : Un taux d'alimentation incorrect. Vous essayez d'en faire trop, trop vite.

- Deuxième suspect : Friction excessive dans la filière, généralement due à une matière trop sèche.

La psychologie de la précision

Le défi est que ces trois piliers sont interconnectés. Un changement dans l'humidité de la matière (Pilier 1) peut nécessiter un ajustement du taux d'alimentation (Pilier 3). Une filière usée (Pilier 2) peut rendre le système beaucoup plus sensible à de légères incohérences de matière (Pilier 1).

C'est là que la conception de l'équipement fait une différence fondamentale. Courir après la cohérence avec une machine imprécise ou peu fiable est une recette pour la frustration. Vous vous battez constamment contre la machine au lieu de vous concentrer sur la matière et le processus.

Un équipement moderne et bien conçu comme la presse de laboratoire automatique KINTEK est conçu pour stabiliser ce problème à trois corps.

- Contrôle précis : Ils fournissent un contrôle exact et répétable des paramètres opérationnels, verrouillant efficacement le Pilier 3.

- Conception robuste : Construits avec des composants de haute précision et des matériaux durables, ils minimisent la variable d'usure de la machine, renforçant le Pilier 2.

- Cohérence : En fournissant une plateforme stable et fiable, ils vous permettent d'isoler et d'optimiser la variable la plus importante : votre matière première.

Cela transforme le dépannage d'un art chaotique en une science disciplinée.

Tableau de diagnostic rapide

| Symptôme | Domaine de cause primaire | Actions rapides à vérifier |

|---|---|---|

| Mauvaise qualité / Friable | Matière ou usure de la machine | 1. Vérifier la teneur en humidité. 2. Inspecter la filière. |

| Faible rendement / Débit | Usure de la machine ou opération | 1. Vérifier le glissement des rouleaux. 2. Ajuster l'écart. |

| Blocages / Pannes fréquents | Opération ou matière | 1. Réduire le taux d'alimentation. 2. Vérifier la sécheresse de la matière. |

En fin de compte, obtenir des granulés parfaits, c'est mettre un système complexe en équilibre. Cela nécessite de voir au-delà du symptôme immédiat et de comprendre les forces interconnectées en jeu. En maîtrisant la relation entre la matière, la machine et la méthode, vous passez de la simple utilisation d'une presse à la direction d'un processus précis et prévisible.

Si vous cherchez à apporter ce niveau de précision et de fiabilité à votre travail de laboratoire, nous pouvons vous aider à spécifier l'équipement adapté à vos défis uniques. Contactez nos experts

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse à granuler hydraulique et électrique de laboratoire

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Assemblage d'un moule de presse cylindrique pour laboratoire

Articles associés

- De la poudre à la perfection : la physique de l'analyse fiable

- Le Premier Principe : Pourquoi l'installation de la presse de laboratoire régit une décennie de données

- Au-delà de la force brute : la psychologie de la précision dans les presses de laboratoire

- L'anatomie de la précision : Pourquoi votre presse de laboratoire est plus qu'une simple force brute

- La physique de la répétabilité : pourquoi les presses hydrauliques sont le pilier de la cohérence en laboratoire