L'anatomie de la défaillance

Une aube de turbine de moteur à réaction tourne à des milliers de tours par minute, supportant des températures qui feraient fondre l'acier et des forces qui déchireraient des matériaux moins résistants. Notre confiance dans ce moteur, et dans l'avion qu'il propulse, est un acte de foi en la science des matériaux.

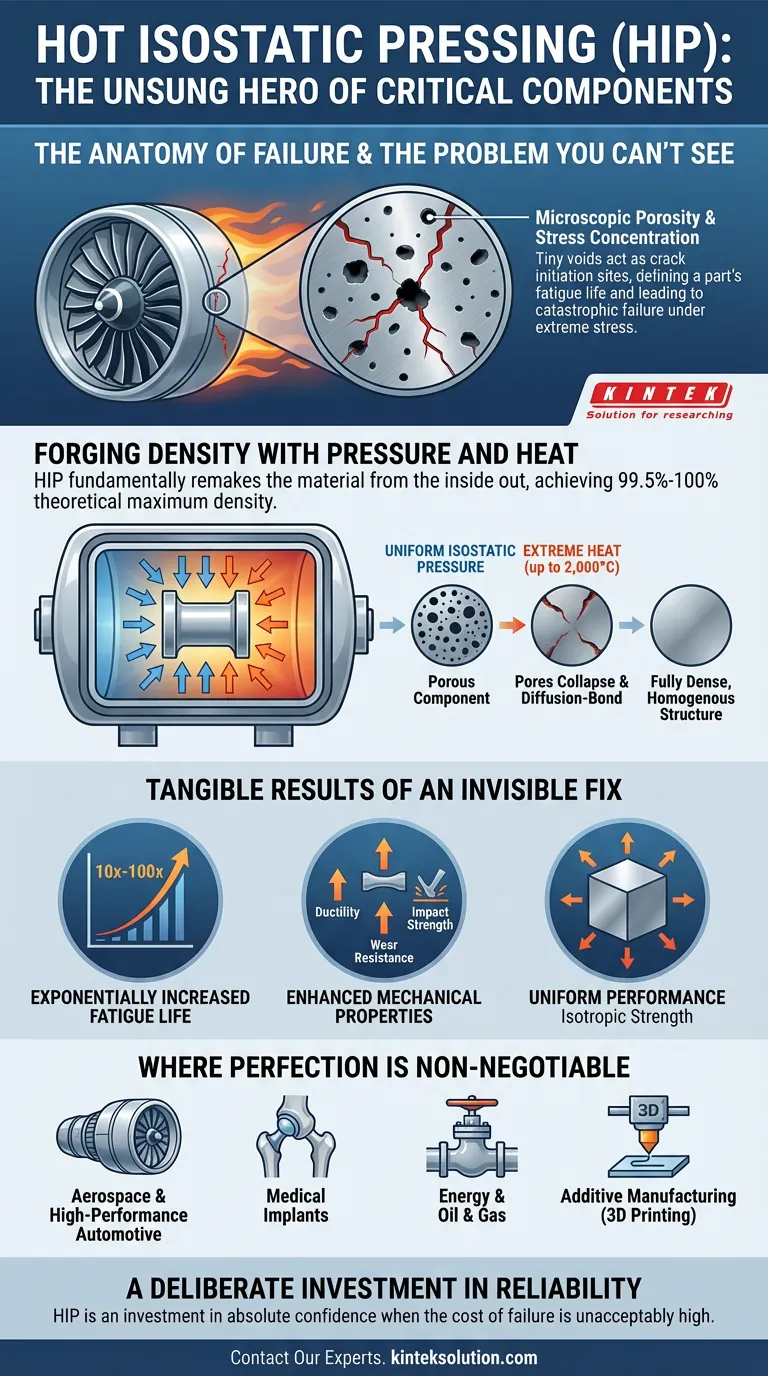

Mais la plus grande menace pour cette aube n'est pas un impact externe. C'est un défaut invisible à l'œil nu : un vide microscopique, un pore interne laissé par sa fabrication. Sous une contrainte immense, cette imperfection invisible devient le point de départ d'une fissure catastrophique.

La psychologie de l'ingénierie est souvent une bataille contre ces ennemis invisibles. Nous concevons pour la résistance et la durabilité, mais la véritable fiabilité vient de la maîtrise des défauts cachés au plus profond de la structure d'un matériau.

Le problème invisible

Presque tous les processus de fabrication, de la fonderie antique à l'impression 3D moderne, peuvent créer une porosité microscopique. Ces minuscules vides sont comme des bulles d'air piégées dans une structure solide.

À l'œil nu, le composant semble parfait. Mais sous contrainte, ces pores concentrent les forces, agissant comme des points d'appui pour la formation et la propagation des fissures. La durée de vie en fatigue d'une pièce – sa capacité à résister à des cycles de contraintes répétés – n'est pas dictée par sa résistance globale, mais par son point interne le plus faible.

C'est le problème fondamental que le pressage isostatique à chaud (HIP) a été conçu pour résoudre. Il ne se contente pas de revêtir une surface ou de traiter une pièce ; il la refait fondamentalement de l'intérieur.

Forger la densité par la pression et la chaleur

Le processus HIP est une élégante démonstration de physique. Un composant est placé à l'intérieur d'une cuve scellée à haute pression. La chambre est remplie d'un gaz inerte, généralement de l'argon, et chauffée à des températures extrêmes, souvent proches de 2 000 °C.

Ensuite, une pression immense est appliquée – uniformément, de toutes les directions.

Cette pression isostatique comprime le composant, provoquant une déformation plastique du matériau à l'échelle microscopique. Les vides et les pores internes s'effondrent et se soudent par diffusion, se refermant efficacement. Le matériau est consolidé en une structure homogène et entièrement dense.

Le résultat est un composant qui atteint 99,5 % à 100 % de sa densité théorique maximale. C'est ce qui se rapproche le plus d'un solide parfait physiquement possible.

Les résultats tangibles d'une solution invisible

L'élimination de la porosité ne rend pas seulement une pièce plus lourde ; elle libère son véritable potentiel de performance. Les avantages sont spectaculaires et mesurables.

- Durée de vie en fatigue exponentiellement accrue : Sans sites d'initiation de fissures internes, la résistance d'un composant aux contraintes cycliques peut être multipliée par 10 à 100.

- Propriétés mécaniques améliorées : La ductilité, la résistance aux chocs et la résistance à l'usure sont toutes considérablement améliorées, créant une pièce plus résistante et plus fiable.

- Performance uniforme : Le matériau devient isotrope, ce qui signifie que sa résistance est constante dans toutes les directions, sans les points faibles internes qui peuvent causer des défaillances imprévisibles.

Là où la perfection est non négociable

Cette quête de la densité ultime explique pourquoi le HIP est la norme dans les industries où la défaillance n'est pas une option.

Aérospatiale et automobile haute performance

Pour les aubes de turbine critiques, les disques de moteur et les composants structurels de cellule, le HIP n'est pas un luxe ; c'est une nécessité. Il garantit que les pièces peuvent supporter des forces opérationnelles extrêmes sans succomber à la fatigue.

Implants médicaux

Une prothèse de hanche ou de genou est conçue pour durer des décennies à l'intérieur du corps humain. Le HIP est utilisé pour densifier les implants en titane et en cobalt-chrome, éliminant la porosité qui pourrait entraîner une fracture et une défaillance au cours de la vie du patient. C'est un processus qui garantit notre confiance dans la technologie médicale.

Énergie et pétrole et gaz

Les composants des vannes sous-marines, des équipements de forage et des turbines de production d'énergie fonctionnent dans des environnements brutalement corrosifs et à haute pression. Le HIP crée des pièces d'une durabilité et d'une résistance à la corrosion supérieures, garantissant la sécurité et la longévité opérationnelle.

Fabrication additive (impression 3D)

Le HIP est une technologie d'activation essentielle pour les pièces métalliques imprimées en 3D. Le processus additif peut intrinsèquement laisser de la porosité. Le HIP est l'étape de post-traitement définitive qui transforme un composant imprimé en 3D d'un prototype en une pièce haute performance capable de supporter des charges, avec des propriétés qui peuvent même dépasser celles des pièces forgées traditionnelles.

Un investissement délibéré dans la fiabilité

Le HIP n'est pas un processus simple ou bon marché. Il implique des équipements spécialisés et de longs cycles. Il ne peut pas corriger les défauts majeurs de fabrication tels que les fissures de surface ou les inclusions de matériaux étrangers – il est conçu pour perfectionner une pièce déjà bien fabriquée.

Mais le considérer sous l'angle du coût manque l'essentiel. La décision d'utiliser le HIP est psychologique. C'est un investissement réalisé lorsque le coût de la défaillance – en termes financiers, opérationnels ou humains – est inacceptablement élevé. C'est le prix d'entrée pour obtenir une confiance absolue dans un composant critique.

Ce voyage vers une intégrité matérielle sans faille commence souvent en laboratoire, où de nouveaux alliages et processus sont validés. Le développement de protocoles de fabrication fiables nécessite des équipements capables de reproduire précisément ces conditions extrêmes à plus petite échelle. Pour les chercheurs et les ingénieurs qui repoussent ces limites, disposer de presses de laboratoire précises et fiables, y compris des modèles isostatiques et chauffés avancés, est la première étape essentielle.

Si vous êtes prêt à éliminer les menaces invisibles de vos composants critiques, Contactez nos experts.

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique manuelle chauffante de laboratoire avec plaques chauffantes

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

Articles associés

- Au-delà du frittage : comment le pressage à chaud forge les matériaux à leur cœur atomique

- La tyrannie du vide : pourquoi la porosité est l'ennemi invisible de la performance des matériaux

- L'art de presser les atomes : Comment le pressage à chaud permet d'obtenir des pièces quasi parfaites

- Pression sur Chaleur : La Brutalité Élégante du Pressage à Chaud pour le Contrôle Dimensionnel

- Maîtriser la microstructure : Pourquoi le pressage à chaud est plus que de la simple chaleur et pression