Pour choisir la presse à chaud de laboratoire appropriée, il faut trouver un équilibre entre les spécifications techniques et vos objectifs en matière de science des matériaux. Que vous travailliez avec des polymères, des composites ou des matériaux spéciaux, ce guide présente les facteurs essentiels, du dimensionnement des plateaux au pressage sous vide, pour vous aider à optimiser les performances et la rentabilité.

Choisir la bonne presse à chaud de laboratoire

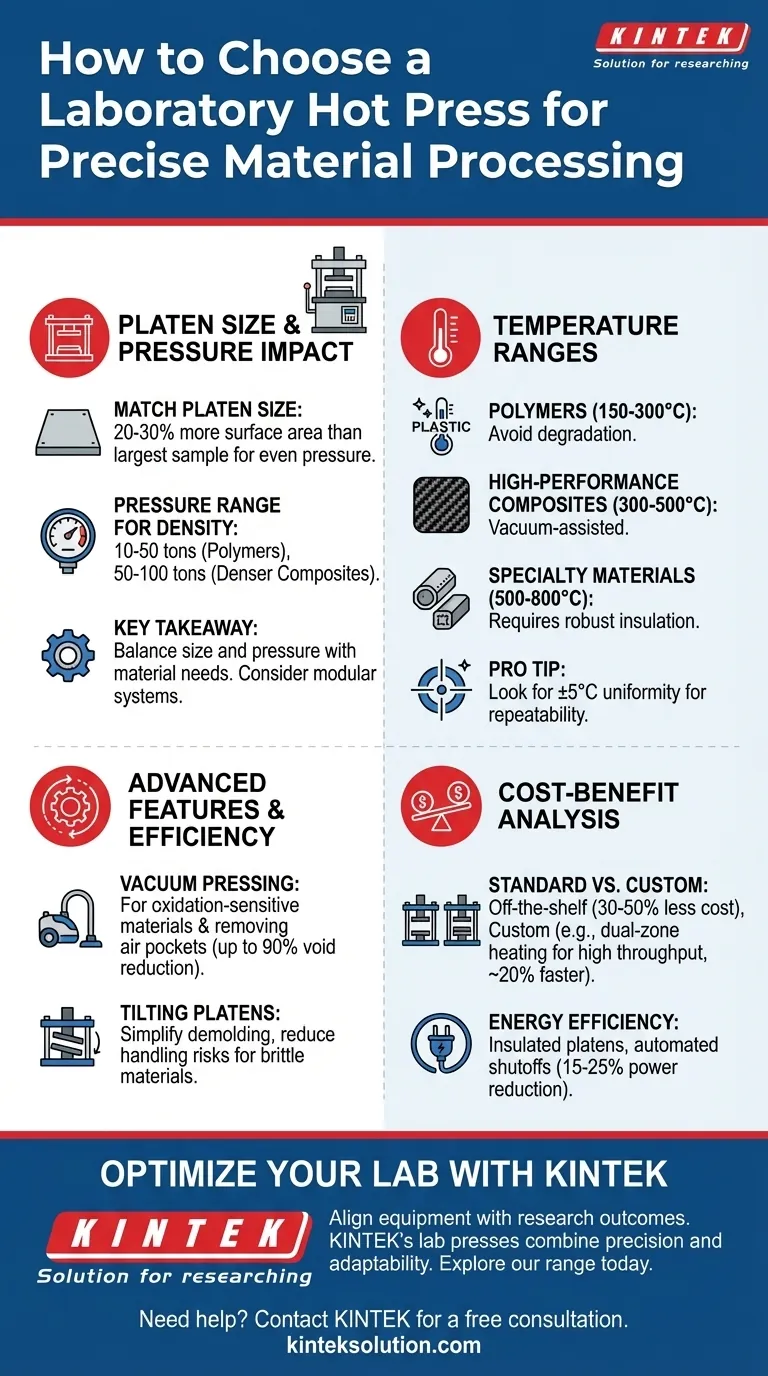

L'impact de la taille du plateau et de la pression sur le traitement des matériaux

Commencez par les dimensions de votre matériau. La taille du plateau détermine directement la capacité de l'échantillon. Des plateaux plus grands permettent de traiter des pièces plus grandes, mais augmentent les coûts d'équipement. Pour les composites en fibre de carbone ou les polymères multicouches, privilégiez les modèles dont la surface est supérieure d'au moins 20 à 30 % à celle de votre plus grand échantillon, afin de garantir une répartition uniforme de la pression.

La plage de pression est importante pour la densité des matériaux. Les presses de laboratoire standard exercent généralement une force de 10 à 50 tonnes, suffisante pour la plupart des collages de polymères. Toutefois, les composites plus denses (par exemple, les matériaux renforcés de céramique) peuvent nécessiter une pression de 50 à 100 tonnes pour obtenir une consolidation optimale. Les recherches montrent qu'une pression insuffisante entraîne une faible liaison interfaciale, tandis qu'une force excessive risque d'endommager les échantillons délicats.

Ce qu'il faut retenir : Adaptez la taille du plateau à votre projet le plus important et la plage de pression à la densité du matériau. Pour les laboratoires qui traitent des matériaux variés, les systèmes modulaires permettent des mises à niveau futures.

Plages de température pour les polymères, les composites et les matériaux spéciaux

Polymères (PTFE, polyéthylène, etc.) : La plupart d'entre eux nécessitent une chaleur modérée (150-300°C). Des températures trop élevées dégradent les chaînes de polymères, ce qui réduit la résistance mécanique.

Composites à haute performance (par exemple, fibre de carbone) : nécessitent souvent une température de 300 à 500 °C pour activer les systèmes de résine. Le pressage sous vide est recommandé ici pour éliminer l'air emprisonné et l'oxydation.

Matériaux spéciaux (par exemple, hybrides métal-céramique) : Peuvent nécessiter des températures très élevées (500-800°C). Vérifiez que les éléments chauffants et l'isolation de la presse à chaud (par exemple, la laine de céramique) permettent un fonctionnement durable à haute température.

Conseil de pro : Recherchez des presses dont l'uniformité de température est de ± 5 °C, ce qui est essentiel pour obtenir des résultats reproductibles dans le cadre de travaux de recherche.

Fonctions avancées et efficacité opérationnelle

Quand utiliser la pression sous vide ou les plateaux basculants ?

Le pressage sous vide excelle dans deux cas de figure :

- Matériaux sensibles à l'oxydation matériaux sensibles à l'oxydation (par exemple, les joints titane-polymère) : L'environnement sous vide empêche la dégradation chimique.

- Composites stratifiés : Elle élimine les poches d'air entre les plis, réduisant ainsi les vides jusqu'à 90 % par rapport au pressage à pression ambiante.

Les plateaux inclinables simplifient le démoulage. Idéal pour les laboratoires qui traitent des matériaux fragiles (par exemple, les résines infusées dans le verre), où le retrait manuel des échantillons risque de provoquer des fissures. Les mécanismes de basculement réduisent le temps de manipulation et améliorent la sécurité de l'opérateur.

Analyse coûts-avantages des configurations personnalisées

Presses standard et presses personnalisées :

- Les modèles prêts à l'emploi Les modèles standard coûtent 30 à 50 % moins cher, mais peuvent être dépourvus de fonctions telles que les rampes de pression programmables.

- Constructions sur mesure (par exemple, chauffage à deux zones) se justifient pour les laboratoires à haut débit, réduisant le temps de traitement d'environ 20 % grâce à des cycles de chauffage/refroidissement simultanés.

L'efficacité énergétique est payante. Les plateaux isolés et les arrêts automatiques peuvent réduire la consommation d'énergie de 15 à 25 %, ce qui diminue considérablement les coûts de fonctionnement.

Optimisez les capacités de votre laboratoire avec KINTEK

Le choix d'une presse à chaud n'est pas seulement une question de spécifications - il s'agit d'aligner l'équipement sur les résultats de votre recherche. Les presses de laboratoire KINTEK combinent une ingénierie de précision avec des conceptions adaptables, que vous colliez des polymères ou frittiez des composites avancés. Explorez notre gamme dès aujourd'hui pour trouver une solution à la hauteur des ambitions de votre laboratoire.

Besoin d'aide pour réduire les options ? [Contactez KINTEK] pour une consultation gratuite adaptée à vos exigences en matière de matériaux et de flux de travail.

Guide Visuel

Produits associés

- Presse à chaud de laboratoire Moule spécial

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse à chauffer électrique cylindrique pour laboratoire

- Chauffage infrarouge Moule quantitatif à plaque plate pour un contrôle précis de la température

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

Articles associés

- La pression de la perfection : comment le pressage à chaud forge des matériaux sans défaut

- Clarté dans le chaos : Maîtriser la préparation des échantillons pour la spectroscopie FTIR

- L'architecture interne de la résistance : pourquoi le pressage à chaud forge une nouvelle classe de matériaux

- L'alchimie de la force et du feu : pourquoi la précision dans le pressage à chaud définit l'innovation matérielle

- Le bord de la précision : la physique et la psychologie du contrôle de la température dans les presses de laboratoire