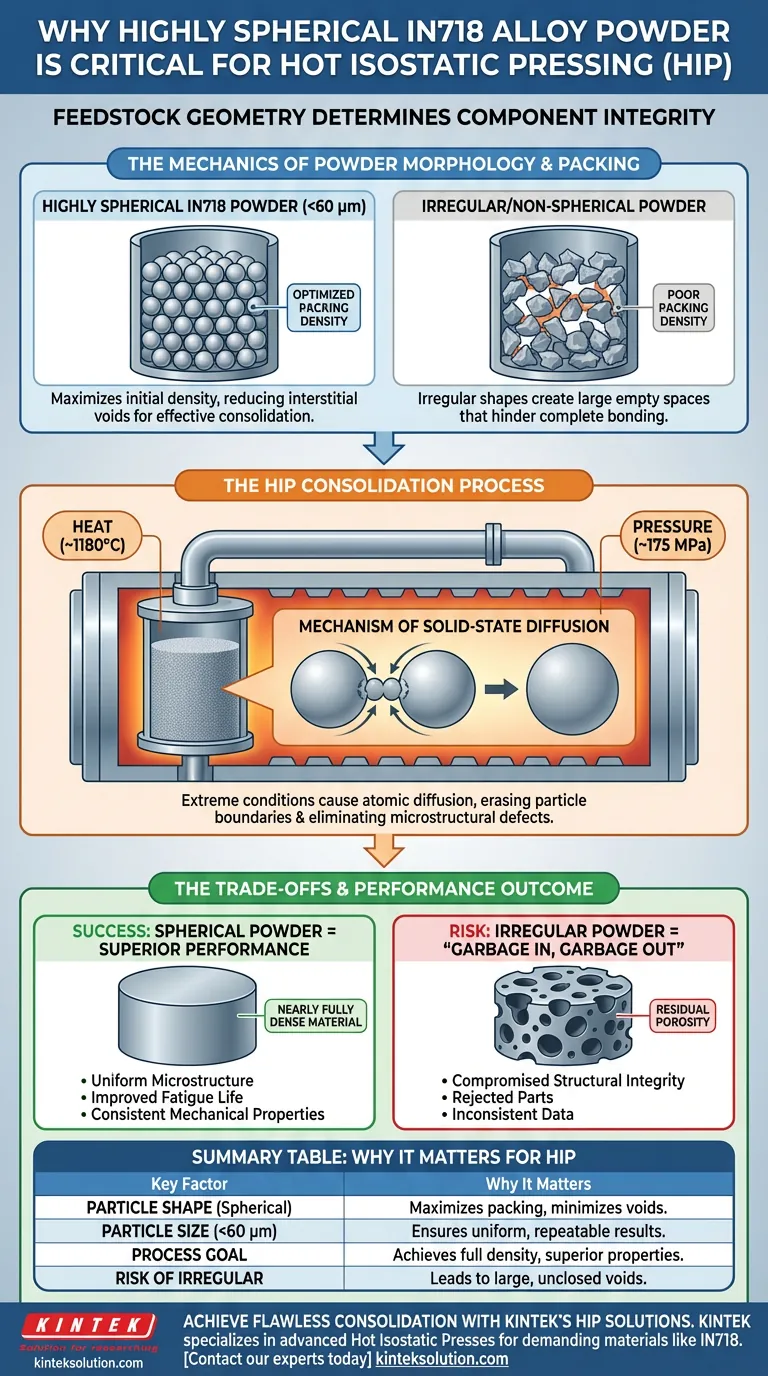

La géométrie de la matière première détermine l'intégrité ultime du composant final. Dans le cas de l'alliage IN718, l'utilisation de poudre hautement sphérique est essentielle car elle maximise la densité d'empilement initiale du matériau à l'intérieur du conteneur. En réduisant le volume des vides interstitiels entre les particules avant le début du processus, vous fournissez à l'unité de pressage isostatique à chaud (HIP) la condition de départ optimale nécessaire pour obtenir une compaction complète et une porosité minimale.

La géométrie dicte la densité. En utilisant de la poudre sphérique pour minimiser les vides initiaux, vous vous assurez que la chaleur et la pression du processus HIP peuvent induire efficacement la diffusion à l'état solide, créant un matériau presque entièrement dense avec des propriétés mécaniques supérieures.

La mécanique de la morphologie des poudres

Optimisation de la densité d'empilement

La raison principale de la sélection de poudre d'IN718 hautement sphérique, spécifiquement avec une taille de particule inférieure à 60 micromètres, est l'efficacité d'empilement. Les particules sphériques s'ajustent plus naturellement les unes aux autres que les formes irrégulières.

Les particules irrégulières ont tendance à s'emboîter de manière aléatoire, créant des "ponts" qui laissent de grands espaces vides (vides) dans le lit de poudre. La poudre sphérique évite ce problème, créant un lit étroitement compacté avec une densité initiale élevée.

Réduction de la charge de travail du processus

Le processus HIP est puissant, mais il repose sur le fait que le matériau de départ a une densité raisonnable. Une densité d'empilement élevée réduit l'ampleur du retrait volumique requis pendant la consolidation.

Si l'empilement initial est médiocre en raison de formes de particules irrégulières, l'unité HIP doit surmonter un espacement interne important pour consolider le matériau. Commencer avec de la poudre sphérique minimise la distance que les particules doivent parcourir pour se lier les unes aux autres.

Comment le HIP consolide le matériau

Le rôle de la chaleur et de la pression

Le processus HIP soumet la poudre d'IN718 à des conditions extrêmes pour forcer la consolidation. L'unité applique des températures élevées, généralement autour de 1180°C, ainsi qu'une pression isostatique immense d'environ 175 MPa.

Mécanisme de diffusion à l'état solide

Dans ces conditions spécifiques, le matériau subit une diffusion et un frittage à l'état solide. Ce phénomène physique provoque la migration et la liaison des atomes aux points de contact des particules de poudre.

Cette diffusion efface efficacement les limites originales entre les particules. Elle transforme une collection de sphères lâches en une masse solide unique et cohérente.

Élimination des défauts microstructuraux

L'objectif ultime de ce stress thermique et barométrique est l'élimination totale des pores internes. En effondrant les vides qui existaient entre les particules de poudre, le HIP produit un composant avec une microstructure uniforme. Cette uniformité est directement responsable des propriétés mécaniques améliorées requises dans les applications de haute performance.

Comprendre les compromis

Le risque "On ne peut pas faire d'omelette sans casser des œufs"

C'est une idée fausse courante que le HIP peut corriger n'importe quel défaut. Bien que le HIP soit excellent pour fermer les petits pores, il a du mal à fermer les vides larges et interconnectés causés par un mauvais empilement.

Si vous utilisez de la poudre non sphérique ou irrégulière, la faible densité d'empilement résultante peut laisser des vides trop importants pour que la diffusion à l'état solide puisse les fermer complètement. Cela entraîne une porosité résiduelle et une intégrité structurelle compromise.

Équilibre coût-qualité

La production de poudre hautement sphérique à grain fin (<60 µm) est généralement plus coûteuse que la production de poudre irrégulière. Cependant, ce coût initial est un compromis pour la fiabilité du processus. L'utilisation de poudre moins chère et irrégulière conduit souvent à des pièces rejetées ou à des données mécaniques incohérentes, annulant toute économie sur la matière première.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de fabrication d'IN718, tenez compte de vos exigences de performance spécifiques :

- Si votre objectif principal est une durée de vie en fatigue maximale : Privilégiez la poudre hautement sphérique pour assurer l'élimination de tous les pores internes concentrant les contraintes.

- Si votre objectif principal est la cohérence du processus : Utilisez une distribution granulométrique strictement contrôlée (<60 µm) pour garantir une densité d'empilement répétable sur différents lots de production.

En traitant la morphologie de la poudre comme une variable de conception critique plutôt que comme une marchandise, vous vous assurez que le processus HIP produit à chaque fois un composant entièrement dense et performant.

Tableau récapitulatif :

| Facteur clé | Pourquoi c'est important pour le HIP |

|---|---|

| Forme des particules (sphérique) | Maximise la densité d'empilement initiale, minimisant les vides pour une consolidation efficace. |

| Taille des particules (<60 µm) | Assure un lit de poudre uniforme et serré pour des résultats constants et répétables. |

| Objectif du processus | Atteint une densité quasi complète et des propriétés mécaniques supérieures telles que la durée de vie en fatigue. |

| Risque de poudre irrégulière | Conduit à des vides larges et interconnectés que le HIP ne peut pas fermer, provoquant une défaillance de la pièce. |

Obtenez une consolidation sans faille et des performances de pièce supérieures avec le bon équipement.

KINTEK est spécialisé dans les presses de laboratoire, y compris les presses isostatiques à chaud (HIP) avancées, conçues pour répondre aux exigences strictes de matériaux comme l'IN718. Notre expertise garantit que votre processus commence dans des conditions optimales pour réussir.

Laissez-nous vous aider à maximiser vos résultats. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions HIP peuvent améliorer les capacités de votre laboratoire et garantir l'intégrité de vos composants de haute performance.

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique manuelle chauffante de laboratoire avec plaques chauffantes

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

Les gens demandent aussi

- Comment les presses hydrauliques chauffantes sont-elles utilisées dans les secteurs de l'électronique et de l'énergie ?Débloquer la fabrication de précision pour les composants de haute technologie

- Comment l'utilisation d'une presse à chaud hydraulique à différentes températures affecte-t-elle la microstructure finale d'un film PVDF ? Obtenir une porosité ou une densité parfaite

- Quel rôle une presse hydraulique chauffée joue-t-elle dans la compaction des poudres ? Obtenez un contrôle précis des matériaux pour les laboratoires

- Quel est le rôle d'une presse hydraulique avec capacité de chauffage dans la construction de l'interface pour les cellules symétriques Li/LLZO/Li ? Permettre un assemblage transparent des batteries à état solide

- Pourquoi une presse hydraulique chauffée est-elle essentielle pour le procédé de frittage à froid (CSP) ? Synchronisation de la pression et de la chaleur pour la densification à basse température