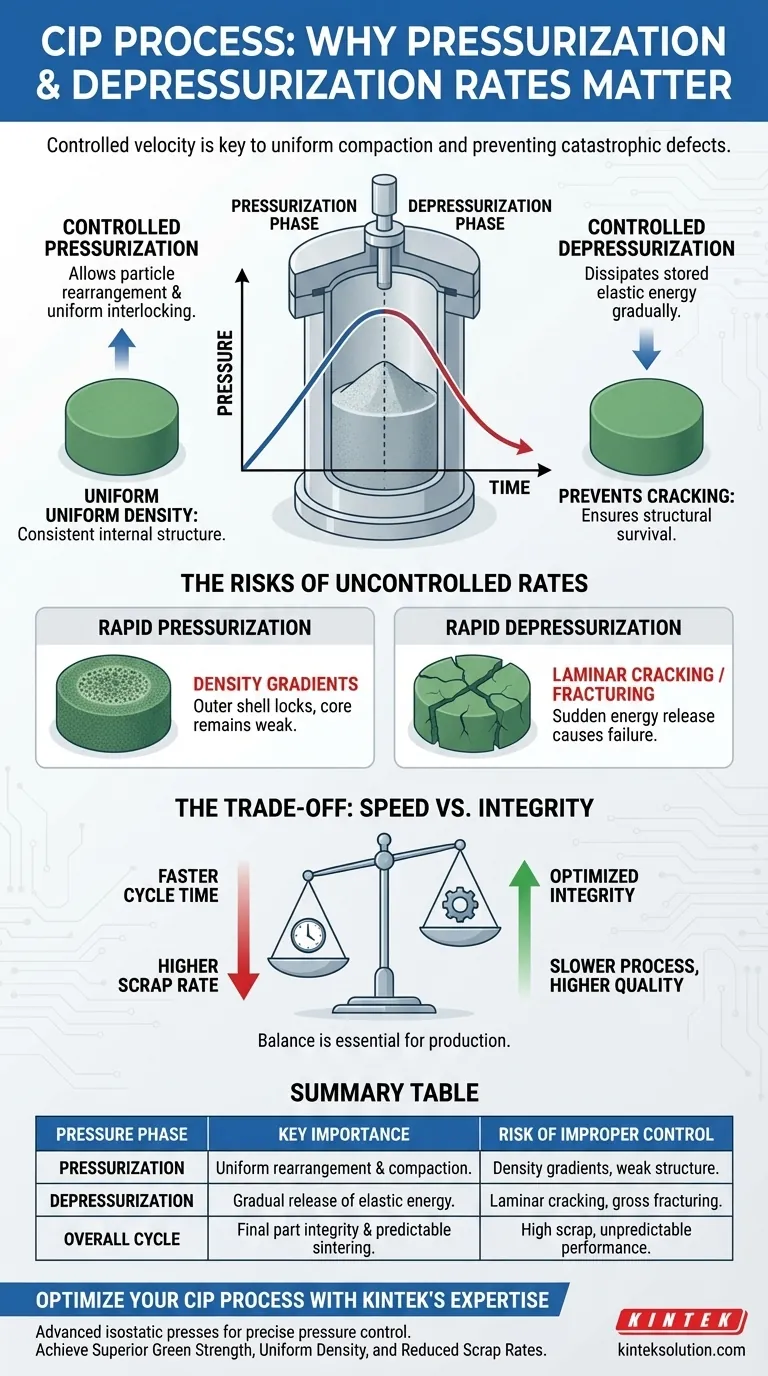

La vitesse de pressurisation et de dépressurisation agit comme le principal mécanisme de contrôle de l'intégrité structurelle d'un composant pressé isostatiquement à froid (CIP). Maintenir une vitesse strictement contrôlée pendant ces phases est essentiel pour assurer un compactage uniforme et prévenir les défauts catastrophiques dans le produit final. Des changements de pression rapides ou erratiques entraînent fréquemment une distribution inégale de la densité et des faiblesses structurelles importantes dans le matériau.

Idée clé : Dans le pressage isostatique à froid, la vitesse d'application et de libération de la pression est aussi critique que la pression maximale atteinte. Un taux contrôlé est le seul moyen d'assurer l'uniformité interne requise pour un retrait prévisible lors du frittage ultérieur.

La mécanique de la distribution de la densité

Obtenir un compactage uniforme

L'objectif principal du CIP est de transformer la poudre en vrac en un "corps vert" solide de densité uniforme. En contrôlant la vitesse de pressurisation, vous donnez aux particules de poudre suffisamment de temps pour se réorganiser et s'interverrouiller étroitement. Cela crée une structure interne cohérente qu'il est difficile d'obtenir avec une compression rapide et non contrôlée.

Prévenir les gradients de densité

Si la pression est appliquée trop rapidement, les couches externes du matériau peuvent se bloquer avant que le cœur ne soit entièrement compacté. Cela crée un gradient de densité, où la surface est dure mais l'intérieur reste poreux ou faible. Les données de référence indiquent que l'évitement de ces gradients est essentiel pour minimiser la dispersion mécanique et améliorer la résistance à vert.

Les risques de changements de pression rapides

Faiblesses structurelles

La phase de dépressurisation est le moment le plus critique pour la survie structurelle de la pièce. Relâcher la pression trop rapidement ne permet pas à l'énergie élastique stockée dans la pièce compactée de se dissiper progressivement. Cette libération soudaine provoque souvent des fissures laminaires ou des fractures grossières, rendant la pièce inutile.

Impact sur le frittage

Les défauts introduits pendant le cycle de pression sont rarement réparables ; ils sont généralement amplifiés pendant la cuisson. Un corps vert de densité inégale rétrécira de manière imprévisible pendant le frittage ou le pressage isostatique à chaud. Des vitesses contrôlées garantissent que le retrait reste uniforme, permettant la formation de formes complexes, proches de la forme finale.

Dépendances du système

Le rôle de l'outillage flexible

Le CIP repose sur des moules flexibles fabriqués à partir d'élastomères comme l'uréthane ou le caoutchouc pour transmettre la pression de fluides comme l'huile ou l'eau. La vitesse de changement de pression doit être compatible avec l'élasticité du matériau du moule. Si la vitesse est trop agressive, le moule peut ne pas se déformer uniformément, entraînant des distorsions géométriques dans le compact de poudre.

Interaction avec la qualité de la poudre

La vitesse de pression idéale dépend souvent des caractéristiques spécifiques de la poudre consolidée. Une poudre de haute qualité et une conception d'outillage optimisée fonctionnent en tandem avec les contrôles de pression pour assurer l'intégrité. Les matériaux allant des céramiques au graphite nécessitent des protocoles spécifiques pour maintenir leurs propriétés sous des pressions allant jusqu'à 100 000 psi (environ 690 MPa).

Comprendre les compromis

Temps de cycle vs. Intégrité de la pièce

Le compromis le plus important en CIP est l'équilibre entre la vitesse de production et la qualité de la pièce. Ralentir les étapes de pressurisation et de dépressurisation augmente considérablement le temps de cycle total, réduisant le débit. Cependant, tenter d'accélérer le processus pour gagner du temps augmente directement le taux de rebut en raison de fissures et de non-uniformité.

Investissement en capital et en main-d'œuvre

La mise en œuvre de contrôles de vitesse précis nécessite un équipement sophistiqué, souvent coûteux, capable de gérer des pressions allant jusqu'à 150 000 psi. Elle nécessite également une main-d'œuvre qualifiée pour programmer et surveiller efficacement ces cycles. Bien que l'investissement initial soit élevé, il est compensé par la réduction des pertes de rebut et la capacité d'usiner les corps verts avant la cuisson.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de pressage isostatique à froid, vous devez aligner vos vitesses de pression sur vos exigences matérielles spécifiques et vos objectifs de production.

- Si votre objectif principal est les géométries complexes : Privilégiez une vitesse de dépressurisation lente et progressive pour éviter les fissures dans les caractéristiques complexes et assurer un retrait uniforme.

- Si votre objectif principal est la production à haut volume : Optimisez le cycle en trouvant la vitesse de pressurisation maximale sûre qui ne compromet pas l'uniformité de la densité, en acceptant que certaines limitations matérielles puissent s'appliquer.

- Si votre objectif principal est la performance des matériaux : Maintenez des vitesses de montée conservatrices pour maximiser la résistance à vert et la résistance à la corrosion, en particulier pour les applications aérospatiales ou médicales critiques.

Maîtriser la vitesse de changement de pression fait la différence entre un tas de poudre en vrac et un composant haute performance.

Tableau récapitulatif :

| Phase de pression | Importance clé | Risque de contrôle inapproprié |

|---|---|---|

| Pressurisation | Assure le réarrangement et le compactage uniformes des particules. | Crée des gradients de densité et des structures internes faibles. |

| Dépressurisation | Permet une libération progressive de l'énergie élastique, prévenant les fissures. | Provoque des fissures laminaires ou des fractures grossières du corps vert. |

| Cycle global | Détermine l'intégrité finale de la pièce et le retrait prévisible au frittage. | Entraîne des taux de rebut élevés et des performances matérielles imprévisibles. |

Optimisez votre processus CIP avec l'expertise de KINTEK

Vous rencontrez des problèmes de fissures, de densité inégale ou de retrait imprévisible dans vos composants pressés isostatiquement à froid ? Le contrôle précis des vitesses de pressurisation et de dépressurisation est souvent la solution.

KINTEK est spécialisé dans les machines de presses de laboratoire avancées, y compris les presses isostatiques conçues pour un contrôle précis de la pression. Notre équipement et notre expertise aident les laboratoires et les fabricants desservant les industries aérospatiale, médicale et des céramiques avancées à obtenir :

- Une résistance à vert supérieure : Minimisez les défauts et maximisez l'intégrité des pièces.

- Une densité uniforme : Assurez des propriétés matérielles cohérentes et un frittage prévisible.

- Des taux de rebut réduits : Économisez sur les coûts des matériaux et améliorez l'efficacité de la production.

Laissez-nous vous aider à maîtriser les variables critiques de votre processus CIP. Contactez KINTEK dès aujourd'hui pour discuter de vos objectifs spécifiques en matière de matériaux et de production.

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quelles sont les fonctions spécifiques d'une presse hydraulique de laboratoire et d'une CIP ? Optimiser la préparation des nanoparticules de zircone

- Quelle est la fonction principale d'une presse isostatique à froid ? Améliorer la luminescence dans la synthèse des terres rares

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées