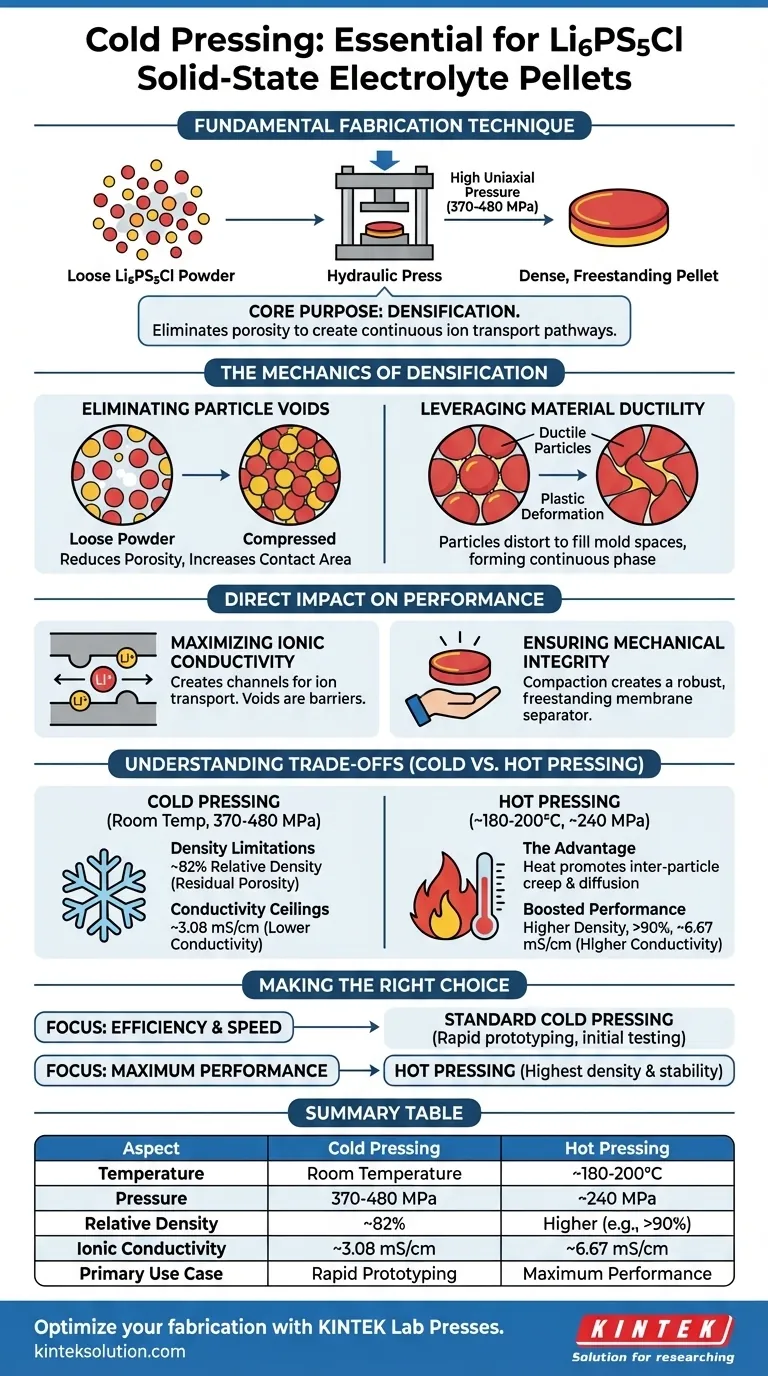

Le pressage à froid est la technique de fabrication fondamentale utilisée pour transformer la poudre d'électrolyte solide Li6PS5Cl en vrac en un composant fonctionnel à état solide. En appliquant une pression uniaxiale élevée, généralement comprise entre 370 et 480 MPa, ce processus compacte le matériau en une pastille dense et autoportante capable de conduire les ions.

L'objectif principal du pressage à froid est la densification. Il exploite la ductilité naturelle des matériaux sulfurés pour éliminer la porosité et créer des voies continues pour le transport des ions lithium, ce qui est une condition préalable au bon fonctionnement d'une batterie à état solide.

La mécanique de la densification

Élimination des vides entre les particules

Le principal défi avec la poudre de Li6PS5Cl en vrac est la présence d'espaces d'air, ou vides, entre les particules. Le pressage à froid force ces particules à se rapprocher, réduisant considérablement la porosité.

En appliquant une pression à l'aide d'une presse hydraulique de laboratoire, vous augmentez la surface de contact entre les particules. Cela transforme une poudre discontinue en une masse solide cohérente.

Exploitation de la ductilité du matériau

Les électrolytes sulfurés présentent un avantage spécifique : une bonne ductilité mécanique. Contrairement aux céramiques fragiles qui pourraient se fracturer sous contrainte, les particules de Li6PS5Cl peuvent se déformer plastiquement.

Lorsqu'elles sont comprimées à température ambiante, les particules se déforment pour combler les espaces vides dans le moule. Cette déformation est essentielle pour créer une phase matérielle continue à partir de grains de poudre discrets.

L'impact direct sur les performances

Maximisation de la conductivité ionique

Pour qu'une batterie fonctionne, les ions lithium doivent se déplacer librement de l'anode à la cathode. Les vides agissent comme des barrières à ce mouvement.

Le pressage à froid crée un canal continu pour le transport des ions en assurant un contact intime entre les particules. Sans cette densification, la conductivité ionique serait trop faible pour un fonctionnement pratique de la batterie.

Assurance de l'intégrité mécanique

Au-delà des performances électriques, l'électrolyte doit être physiquement robuste. La pastille sert de séparateur entre les électrodes.

Le compactage crée une membrane autoportante avec une résistance mécanique suffisante pour résister à la manipulation et aux étapes ultérieures d'assemblage de la batterie. Il garantit que le composant ne s'effrite pas pendant la fabrication de la cellule.

Comprendre les compromis

Bien que le pressage à froid soit efficace et simple, il présente des limites distinctes par rapport au pressage à chaud. Il est essentiel de comprendre ces contraintes lors de l'optimisation pour des performances maximales.

Limites de densité

Le pressage à froid atteint généralement une densité relative d'environ 82 %. Bien que fonctionnel, cela laisse une porosité résiduelle qui empêche le matériau d'atteindre son potentiel théorique.

Plafonds de conductivité

En raison des vides restants, les pastilles pressées à froid présentent généralement une conductivité ionique plus faible (par exemple, 3,08 mS/cm) par rapport à celles traitées à la chaleur.

L'avantage du « pressage à chaud »

L'application de chaleur (par exemple, 180 °C) simultanément à la pression ramollit davantage les particules. Cela favorise le fluage interparticulaire et la diffusion, permettant au matériau de fusionner plus complètement.

Le pressage à chaud peut augmenter considérablement la conductivité (par exemple, à 6,67 mS/cm) en créant une interface solide-solide plus intime que le pressage à froid seul ne peut pas réaliser.

Faire le bon choix pour votre objectif

Le choix entre le simple pressage à froid et le pressage à chaud avancé dépend de vos objectifs de performance spécifiques et de vos capacités de fabrication.

- Si votre objectif principal est l'efficacité et la rapidité : Utilisez le pressage à froid standard (température ambiante, ~370-480 MPa) pour générer rapidement des pastilles fonctionnelles adaptées aux tests et à l'assemblage initiaux.

- Si votre objectif principal est la performance maximale : Mettez en œuvre le pressage à chaud (par exemple, 200 °C, 240 MPa) pour maximiser la densité, doubler votre conductivité ionique et assurer la stabilité mécanique la plus élevée possible.

En fin de compte, bien que le pressage à chaud donne des métriques supérieures, le pressage à froid reste la méthode de base essentielle pour établir la structure physique des électrolytes sulfurés.

Tableau récapitulatif :

| Aspect | Pressage à froid | Pressage à chaud |

|---|---|---|

| Température | Température ambiante | ~180-200°C |

| Pression | 370-480 MPa | ~240 MPa |

| Densité relative | ~82% | Plus élevée (par exemple, >90%) |

| Conductivité ionique | ~3,08 mS/cm | ~6,67 mS/cm |

| Cas d'utilisation principal | Prototypage rapide, tests initiaux | Performance maximale, exigences de haute densité |

Prêt à optimiser la fabrication de votre électrolyte de batterie à état solide ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux exigences précises de la recherche et du développement en laboratoire. Que vous ayez besoin d'un pressage à froid fiable pour la formation initiale de pastilles ou d'un pressage à chaud avancé pour des performances optimales, notre équipement garantit des résultats constants et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer votre processus de développement de batteries !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Assemblage d'un moule de presse cylindrique pour laboratoire

- Moules de presse de forme spéciale pour applications de laboratoire

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse isostatique à froid de laboratoire électrique Machine CIP

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir des cristaux van der Waals 2D homogènes

- Quels sont les avantages spécifiques de l'utilisation d'une presse isostatique à froid (CIP) pour la préparation de compacts verts de poudre de tungstène ?

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Pourquoi le pressage isostatique à froid (CIP) est-il requis après le pressage axial pour les céramiques PZT ? Atteindre l'intégrité structurelle

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées