La caractérisation des matériaux est d'une importance fondamentale dans le pressage isostatique car les propriétés physiques et chimiques de la poudre de départ dictent directement la densité, la résistance et la précision dimensionnelle du composant final. Le processus atteint ses résultats en consolidant cette poudre, ce qui signifie qu'un matériau d'entrée mal compris ou incohérent conduira invariablement à un résultat défectueux, quelle que soit la qualité du contrôle du processus.

Le pressage isostatique est conçu pour créer un composant parfaitement uniforme et dense en appliquant une pression égale de toutes les directions. Cet objectif n'est réalisable que si la poudre de départ est elle-même cohérente et bien caractérisée. En substance, la qualité de la poudre d'entrée fixe la limite ultime pour la qualité de la pièce finale.

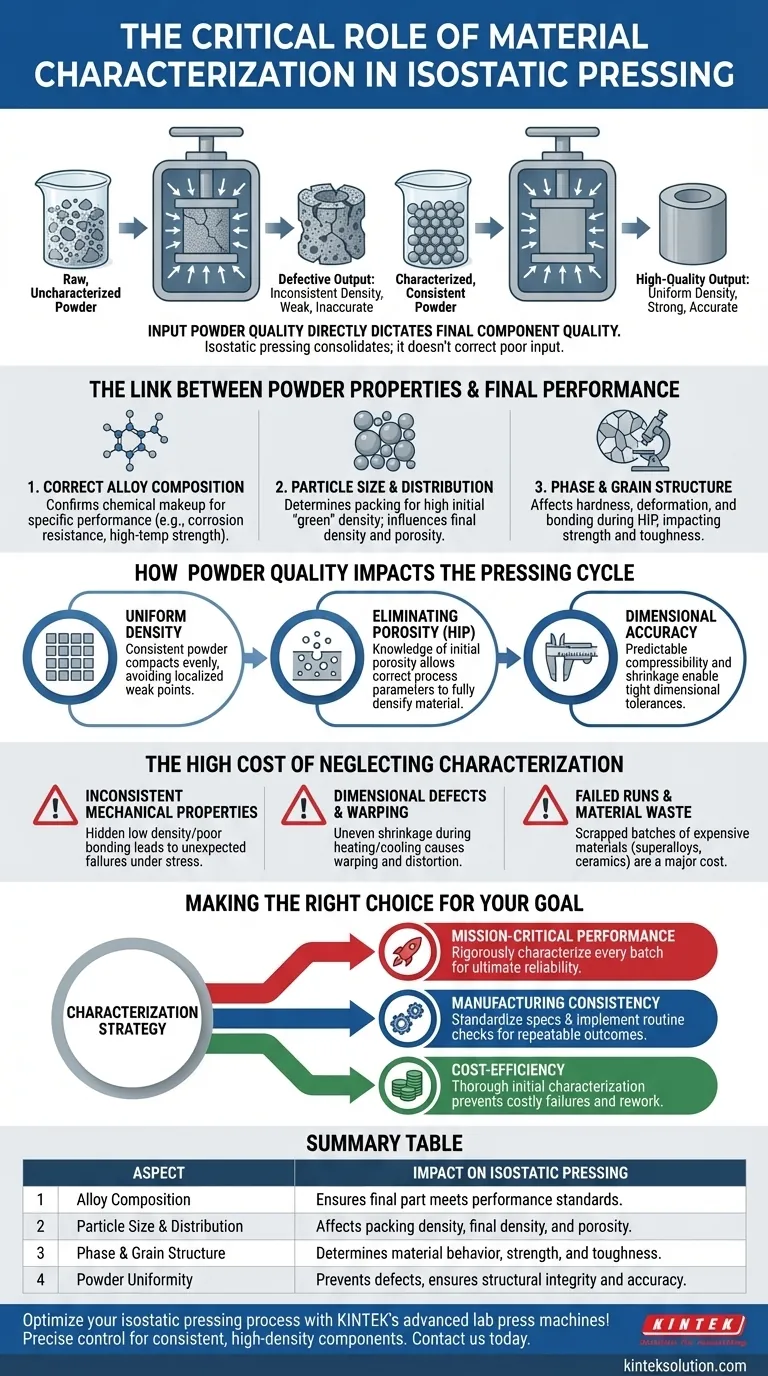

Le lien entre les propriétés de la poudre et les performances finales

Le pressage isostatique n'est pas une solution miracle ; c'est un processus de consolidation. Son succès repose entièrement sur le comportement prévisible de la poudre sous une pression immense et uniforme. Caractériser le matériau, c'est ainsi que vous assurez cette prévisibilité.

Assurer la bonne composition de l'alliage

L'étape la plus élémentaire consiste à confirmer la composition chimique de la poudre. Le composant final doit répondre à des exigences spécifiques d'alliage pour offrir les performances prévues, telles que la résistance à la corrosion ou la résistance aux hautes températures. L'utilisation d'une poudre qui s'écarte de la composition d'alliage spécifiée entraînera une pièce qui ne répondra pas aux normes de performance critiques.

Contrôle de la taille et de la distribution des particules

La taille et la forme des particules de poudre individuelles déterminent leur mode de compactage. Une distribution granulométrique bien définie est cruciale pour atteindre une densité "verte" initiale élevée avant même que la pleine pression ne soit appliquée. Cette efficacité de compactage initiale influence directement la densité finale et la quantité de porosité qui doit être éliminée.

Gestion de la structure de phase et des grains

La caractérisation va au-delà de la taille des particules ; elle inclut la structure interne des particules de poudre elles-mêmes. La composition de phase et la taille de grain interne du matériau affectent sa dureté et son comportement lors du pressage isostatique à chaud (HIP). Ces propriétés influencent la manière dont le matériau se déforme et se lie à un niveau microscopique, impactant la résistance et la ténacité du composant final.

Comment la qualité de la poudre impacte le cycle de pressage

Une poudre incohérente n'affecte pas seulement la pièce finale, elle sape le processus de pressage isostatique lui-même. L'hypothèse d'uniformité qui sous-tend toute la technique s'effondre si le matériau n'est pas uniforme.

Obtention d'une densité uniforme

Le pressage isostatique applique une pression uniforme pour créer une pièce à densité uniforme. Cependant, si la poudre a une distribution granulométrique inconsistante, elle ne se compactera pas uniformément. Cela peut entraîner des variations de densité localisées, créant des points faibles internes qui compromettent l'intégrité structurelle du composant.

Élimination de la porosité interne

Un avantage clé du pressage isostatique à chaud (HIP) est sa capacité à fermer et à éliminer la microporosité interne. La caractérisation de la poudre permet de comprendre sa densité de compactage initiale et sa porosité inhérente. Cette connaissance est essentielle pour définir les paramètres de processus corrects – pression, température et temps – nécessaires pour densifier complètement le matériau et obtenir des propriétés mécaniques supérieures comme une meilleure durée de vie en fatigue et une ductilité accrue.

Assurer la précision dimensionnelle

Les dimensions finales d'une pièce pressée dépendent de la compaction de la poudre. Connaître la compressibilité et les caractéristiques de compactage de la poudre est crucial pour concevoir le moule flexible et prédire avec précision le retrait de la pièce. Sans ces données, il est impossible d'atteindre des tolérances dimensionnelles strictes.

Le coût élevé de la négligence de la caractérisation

Dans un processus souvent utilisé pour des composants de grande valeur ou critiques, négliger une caractérisation rigoureuse des matériaux représente un risque important qui introduit des modes de défaillance prévisibles.

Propriétés mécaniques inconsistantes

Un composant produit à partir d'une poudre non caractérisée est une boîte noire. Il peut contenir des zones cachées de faible densité ou une mauvaise liaison de particule à particule, entraînant des défaillances inattendues sous contrainte. Cela annule les avantages mêmes – comme une longue durée de vie en fatigue et une résistance aux chocs – que le pressage isostatique est censé offrir.

Défauts dimensionnels et déformation

Si la densité n'est pas uniforme dans toute la pièce, elle rétrécira de manière inégale pendant les cycles de chauffage et de refroidissement du HIP. Cela peut entraîner un gauchissement, une déformation ou une non-conformité totale aux spécifications dimensionnelles, rendant la pièce inutilisable.

Échecs de production et gaspillage de matériaux

Le pressage isostatique est fréquemment utilisé pour des matériaux coûteux, tels que les superalliages ou les céramiques techniques. Une production échouée en raison d'une poudre non conforme est une erreur extrêmement coûteuse. L'investissement dans la caractérisation initiale du matériau est minime par rapport au coût d'un lot de pièces de haute performance mis au rebut.

Faire le bon choix pour votre objectif

Une bonne caractérisation des matériaux n'est pas seulement un contrôle qualité ; c'est un outil de contrôle des processus. Vos objectifs spécifiques devraient dicter le niveau de rigueur que vous appliquez.

- Si votre objectif principal est la performance critique : vous devez caractériser rigoureusement chaque lot de poudre pour sa composition chimique, sa distribution granulométrique et sa structure interne afin de garantir une fiabilité ultime.

- Si votre objectif principal est la cohérence de la fabrication : standardisez vos spécifications de poudre et mettez en œuvre des contrôles de caractérisation de routine pour garantir des résultats reproductibles et une densité uniforme sur toutes les pièces.

- Si votre objectif principal est l'efficacité des coûts : investissez dans une caractérisation initiale approfondie pour prévenir les coûteuses défaillances de production, le gaspillage de matériaux et les retouches, en particulier lors de l'utilisation de poudres coûteuses ou difficiles à compacter.

En fin de compte, maîtriser la caractérisation des matériaux transforme le pressage isostatique d'une simple technique de compactage en un processus de fabrication précis et hautement fiable.

Tableau récapitulatif :

| Aspect | Impact sur le pressage isostatique |

|---|---|

| Composition de l'alliage | Assure que la pièce finale répond aux normes de performance comme la résistance à la corrosion et la résistance. |

| Taille et distribution des particules | Affecte la densité de compactage initiale, influençant la densité finale et l'élimination de la porosité. |

| Structure de phase et des grains | Détermine le comportement du matériau pendant le pressage, impactant la résistance et la ténacité. |

| Uniformité de la poudre | Prévient les variations de densité et les défauts, assurant l'intégrité structurelle et la précision dimensionnelle. |

Optimisez votre processus de pressage isostatique avec les presses de laboratoire avancées de KINTEK ! Que vous travailliez avec des superalliages, des céramiques ou d'autres matériaux de grande valeur, nos presses de laboratoire automatiques, nos presses isostatiques et nos presses de laboratoire chauffées offrent un contrôle précis pour des composants cohérents et à haute densité. Ne laissez pas les incohérences matérielles compromettre vos résultats – contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et la fiabilité de votre laboratoire.

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Pourquoi les moules souples sont-ils essentiels pour la compaction des poudres de TiMgSr ? Atteindre une densité uniforme par pressage isostatique à froid

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Quel est le rôle du pressage isostatique à froid (CIP) dans les alliages Al-Zn-Mg ? Atteindre une densité uniforme et une intégrité structurelle

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il par rapport au pressage à sec standard ? Obtenir une densité homogène de la préforme

- Quels avantages une presse isostatique à froid de laboratoire offre-t-elle par rapport au pressage uniaxial pour le NASICON ? Obtenir une densité uniforme