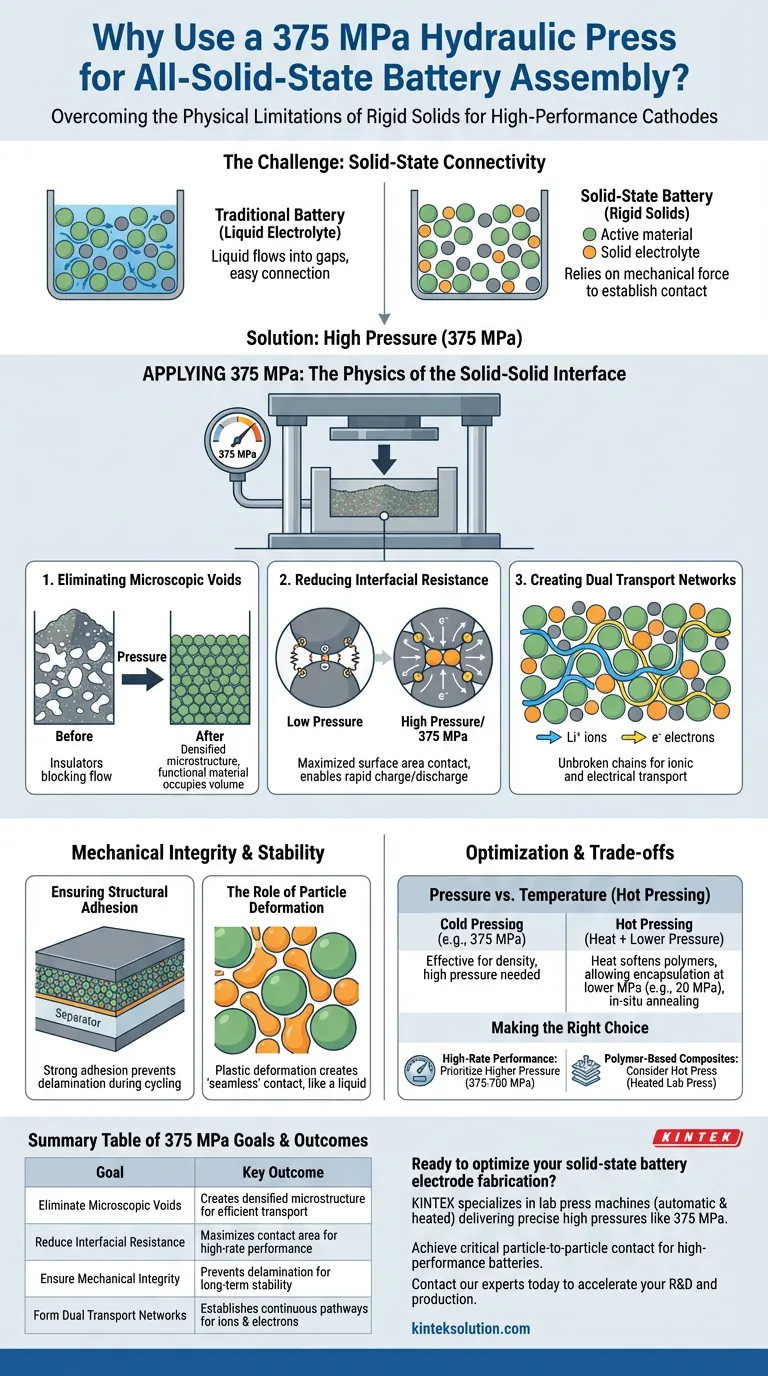

L'application d'une pression de 375 MPa est une étape fondamentale de fabrication nécessaire pour surmonter les limitations physiques des matériaux solides. Contrairement aux batteries traditionnelles où un électrolyte liquide s'écoule dans des interstices microscopiques, les batteries solides reposent entièrement sur la force mécanique pour établir la connectivité. Cette pression spécifique est utilisée pour densifier le composite de cathode — généralement un mélange de matériaux actifs comme le NCM622, du carbone conducteur et des particules d'électrolyte solide — afin d'éliminer les vides et de forcer les matériaux à entrer en contact physique intime.

Le principal défi des batteries tout solide est d'établir une voie conductrice continue à travers des solides rigides. Une haute pression hydraulique comble les lacunes entre les particules pour réduire considérablement la résistance interfaciale, créant ainsi les réseaux de transport d'ions et d'électrons efficaces requis pour des performances à haut débit.

La physique de l'interface solide-solide

Élimination des vides microscopiques

Dans un mélange de poudre lâche, des poches d'air existent entre les particules. Dans une cellule électrochimique, ces vides agissent comme des isolants, bloquant le flux d'ions et d'électrons.

L'application de 375 MPa compacte le matériau actif NCM622 et les particules d'électrolyte solide Li6PS5Cl, écrasant efficacement ces vides. Il en résulte une "microstructure densifiée" où le volume est occupé presque entièrement par du matériau fonctionnel plutôt que par de l'espace vide.

Réduction de la résistance interfaciale

Les performances d'une batterie solide sont dictées par la facilité avec laquelle les ions lithium peuvent passer du matériau de cathode à l'électrolyte.

Ce mouvement se produit à l'interface — le point exact où les deux particules solides se touchent. Sans haute pression, ces points de contact sont rares et faibles, ce qui entraîne une impédance élevée. La presse hydraulique maximise la surface de contact entre les solides, abaissant considérablement cette résistance et permettant une charge et une décharge rapides.

Création de réseaux de transport doubles

Une cathode fonctionnelle a besoin de deux voies distinctes : une pour les ions lithium et une pour les électrons.

Le processus de compression force le noir de carbone conducteur et les particules d'électrolyte solide à former des chaînes continues et ininterrompues dans toute l'électrode. Cela garantit que chaque particule de matériau actif est électriquement connectée et dispose d'une voie pour le transport ionique.

Intégrité mécanique et stabilité

Assurer l'adhérence structurelle

Au-delà des performances électriques, le composite de cathode doit être mécaniquement stable pour survivre à la durée de vie de la batterie.

La fabrication à haute pression assure une forte adhérence de la couche de cathode au séparateur d'électrolyte solide. Cela évite la délamination (séparation des couches) qui peut survenir lors du cyclage de la batterie lorsque les matériaux se dilatent et se contractent.

Le rôle de la déformation des particules

À des pressions comme 375 MPa (et jusqu'à 700 MPa dans certaines configurations), les particules d'électrolyte solide subissent une déformation plastique.

Elles changent physiquement de forme pour s'écouler autour des particules de matériau actif plus dures. Cette déformation crée un contact "sans couture" similaire à la façon dont un liquide se comporterait, maximisant la surface active disponible pour les réactions chimiques.

Comprendre les compromis

Pression vs Température (Pressage à chaud)

Bien que 375 MPa soit efficace pour le pressage à froid, ce n'est pas la seule méthode pour obtenir une densité. L'introduction de chaleur peut modifier les exigences de pression.

Le pressage à chaud utilise la synergie de la chaleur et de la pression. Pour les composites contenant des polymères (comme le PEO), la chaleur ramollit le matériau, lui permettant de "mouiller" et d'encapsuler les particules actives à des pressions considérablement plus faibles (par exemple, 20 MPa).

Vulnérabilité des matériaux

L'application de pression doit être calibrée en fonction des matériaux spécifiques utilisés.

Alors que 375 MPa est optimal pour le composite NCM622/Li6PS5Cl mentionné, une pression excessive sur des matériaux fragiles peut provoquer la fissuration des particules, tandis qu'une pression insuffisante entraîne une mauvaise connectivité. De plus, l'utilisation de presses chauffées peut agir comme un traitement de recuit in situ, améliorant la cristallinité et la conductivité de l'électrolyte, un avantage que le pressage hydraulique à froid seul ne fournit pas.

Faire le bon choix pour votre objectif

Les paramètres spécifiques de pressage dépendent fortement de votre composition matérielle et de vos objectifs de performance.

- Si votre objectif principal est la performance à haut débit : Privilégiez des pressions plus élevées (telles que 375–700 MPa) pour maximiser le contact des particules et minimiser l'impédance interfaciale pour un transport ionique rapide.

- Si votre objectif principal est le traitement de composites à base de polymères : Envisagez d'utiliser une presse à chaud (presse de laboratoire chauffée) pour faciliter le flux plastique et l'encapsulation des particules à des pressions mécaniques plus faibles.

En fin de compte, le but de la presse hydraulique est de transformer un mélange lâche de poudres en une unité électrochimique unique, cohérente et hautement conductrice.

Tableau récapitulatif :

| Objectif de la pression de 375 MPa | Résultat clé |

|---|---|

| Éliminer les vides microscopiques | Crée une microstructure densifiée pour un transport ionique/électronique efficace |

| Réduire la résistance interfaciale | Maximise la surface de contact des particules, abaissant l'impédance pour des performances à haut débit |

| Assurer l'intégrité mécanique | Prévient la délamination pendant le cyclage de la batterie pour une stabilité à long terme |

| Former des réseaux de transport doubles | Établit des voies continues pour les ions et les électrons dans toute l'électrode |

Prêt à optimiser la fabrication de vos électrodes de batteries solides ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques et les presses de laboratoire chauffées, conçues pour fournir les hautes pressions précises (comme 375 MPa) requises pour la densification des composites de cathode. Notre équipement vous aide à obtenir le contact critique particule à particule nécessaire pour une faible résistance interfaciale et des batteries haute performance. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos presses peuvent accélérer votre R&D et votre production.

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique manuelle chauffante de laboratoire avec plaques chauffantes

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

Les gens demandent aussi

- Comment une presse hydraulique est-elle utilisée dans la préparation d'échantillons pour la spectroscopie ?Obtenir des pastilles d'échantillon précises et homogènes

- Comment une presse hydraulique de laboratoire est-elle utilisée pour les échantillons de réseaux organiques de Tb(III) en FT-IR ? Guide expert de la préparation de pastilles

- Comment les presses hydrauliques sont-elles utilisées en spectroscopie et pour la détermination de la composition ? Améliorer la précision des analyses FTIR et XRF

- Quels sont les avantages de l'utilisation de la presse hydraulique portable pour la fabrication de pastilles de KBr ?Obtenir une meilleure préparation des échantillons FT-IR

- Comment les presses hydrauliques garantissent-elles la précision et la cohérence de l'application de la pression ?Obtenir un contrôle fiable de la force pour votre laboratoire