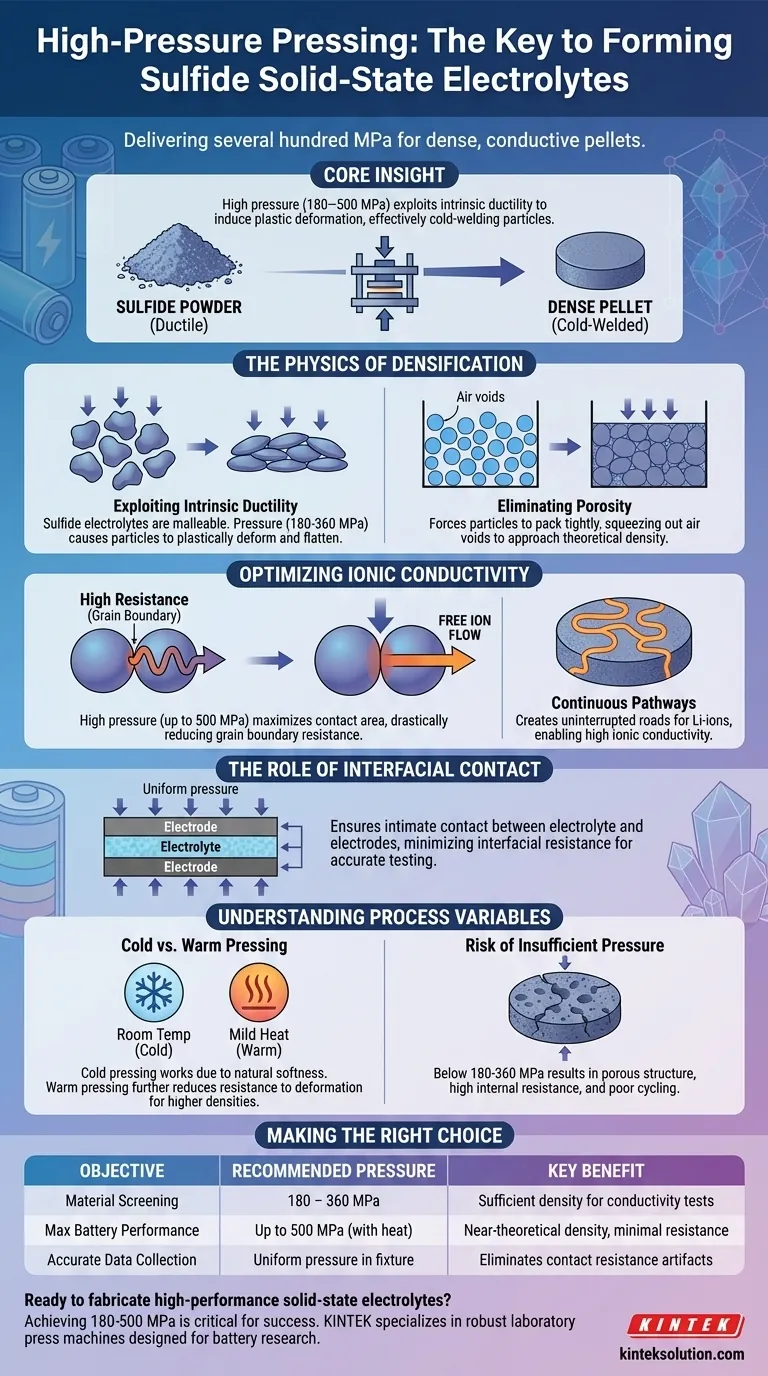

La haute pression est le mécanisme critique requis pour induire une déformation plastique dans les électrolytes solides sulfurés, soudant à froid efficacement les particules de poudre individuelles en une pastille dense et conductrice. Parce que les matériaux sulfurés possèdent une ductilité intrinsèque, l'application de forces comprises entre 180 et 500 MPa élimine les vides et crée des voies continues pour les ions lithium sans nécessiter de frittage à haute température.

L'idée centrale : Contrairement aux céramiques d'oxyde qui nécessitent une chaleur extrême pour se lier, les sulfures sont malléables. L'application de plusieurs centaines de mégapascals exploite cette douceur pour fusionner mécaniquement les particules, échangeant efficacement la porosité contre la conductivité.

La physique de la densification

Exploiter la ductilité intrinsèque

Les électrolytes sulfurés sont uniques parmi les matériaux céramiques en raison de leur plasticité et ductilité intrinsèques. Ils sont relativement mous.

Lorsque vous appliquez une pression dans la gamme de 180 à 360 MPa, le matériau ne se comprime pas simplement ; il subit une déformation plastique. Les particules changent physiquement de forme, s'aplatissant les unes contre les autres pour combler les espaces vides.

Élimination de la porosité

Un lit de poudre lâche se compose de particules de matériau et de vides d'air. Les ions ne peuvent pas traverser l'air.

Le pressage à haute pression force les particules à se tasser étroitement, expulsant efficacement ces vides. Ce processus, souvent appelé densification, crée une masse solide où la densité approche le maximum théorique du matériau.

Optimisation de la conductivité ionique

Réduction de la résistance des joints de grains

La principale barrière au mouvement des ions dans un électrolyte solide est l'interface entre les particules, connue sous le nom de joint de grain.

Si les particules ne font que se toucher, la zone de contact est petite, ce qui entraîne une résistance élevée. En appliquant une pression allant jusqu'à 500 MPa, vous maximisez la zone de contact entre les particules. Cela réduit considérablement la résistance des joints de grains, permettant aux ions de circuler librement.

Création de voies continues

Pour qu'une batterie fonctionne, les ions lithium nécessitent une route ininterrompue d'un côté de l'électrolyte à l'autre.

La formation à haute pression connecte les particules isolées en voies de conduction continues d'ions lithium. Cette continuité structurelle est fondamentale pour obtenir des conductivités ioniques élevées, telles que les 1,7 × 10⁻² S cm⁻¹ observées dans des pastilles très denses.

Le rôle du contact interfaciale

Intégration des électrodes

La nécessité de pression s'étend au-delà de la pastille d'électrolyte elle-même à l'interface avec les électrodes (telles que la feuille de lithium ou l'acier inoxydable).

Une pression uniforme assure un contact physique intime entre l'électrolyte et les collecteurs de courant. Cela minimise la résistance interfaciale, ce qui est essentiel pour obtenir des mesures précises et répétables des propriétés du matériau pendant les tests.

Comprendre les variables du processus

Pressage à froid vs. pressage à chaud

Bien que les sulfures soient ductiles à température ambiante (pressage à froid), l'application d'une chaleur douce (pressage à chaud) peut améliorer davantage le processus.

La chaleur et la pression simultanées réduisent la résistance du matériau à la déformation. Cela permet d'obtenir des densités encore plus élevées et moins de vides, bien que de nombreux sulfures se traitent très bien par simple pressage à froid en raison de leur douceur naturelle.

Le risque d'une pression insuffisante

Si la pression appliquée est trop faible (en dessous du seuil de 180–360 MPa), les particules conserveront leur forme d'origine.

Cela entraîne une structure poreuse avec un mauvais contact particule à particule. L'électrolyte résultant présentera une résistance interne élevée et une faible stabilité au cyclage, rendant la batterie inefficace quelle que soit la qualité chimique du matériau.

Faire le bon choix pour votre objectif

Pour obtenir des performances optimales dans la fabrication de batteries à état solide, alignez votre stratégie de pressage sur vos objectifs spécifiques :

- Si votre objectif principal est le criblage de matériaux de base : Utilisez une presse à froid à 180–360 MPa pour obtenir une densité suffisante pour les mesures de conductivité sans configurations de chauffage complexes.

- Si votre objectif principal est la performance maximale de la batterie : Envisagez le pressage à chaud ou des pressions plus élevées (jusqu'à 500 MPa) pour obtenir une densité proche de la théorique et minimiser la résistance interne pour un cyclage à haut débit.

- Si votre objectif principal est la collecte de données précises : Assurez-vous que votre dispositif de test applique une pression constante et uniforme pour éliminer les artefacts de résistance de contact de vos résultats.

Le succès dans les électrolytes à état solide dépend non seulement de la chimie, mais aussi de l'intégrité mécanique de la couche formée.

Tableau récapitulatif :

| Objectif | Plage de pression recommandée | Avantage clé |

|---|---|---|

| Criblage de matériaux | 180 – 360 MPa | Densité suffisante pour les tests de conductivité |

| Performance maximale de la batterie | Jusqu'à 500 MPa (avec chaleur) | Densité proche de la théorique, résistance minimale |

| Collecte de données précises | Pression uniforme dans le dispositif | Élimine les artefacts de résistance de contact |

Prêt à fabriquer des électrolytes à état solide haute performance ?

L'obtention de la pression nécessaire de 180 à 500 MPa est essentielle au succès. KINTEK est spécialisé dans les presses de laboratoire, y compris les presses automatiques, isostatiques et chauffées, conçues pour répondre aux exigences précises de la recherche et du développement de batteries.

Notre équipement robuste et fiable vous garantit d'obtenir la densification parfaite pour vos électrolytes sulfurés, permettant une caractérisation précise des matériaux et des performances de batterie supérieures.

Contactez KINTEK dès aujourd'hui pour trouver la presse de laboratoire idéale pour vos projets de batteries à état solide !

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique manuelle chauffante de laboratoire avec plaques chauffantes

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Pourquoi une presse chauffante hydraulique est-elle essentielle dans la recherche et l'industrie ? Débloquez la précision pour des résultats supérieurs

- Qu'est-ce qu'une presse hydraulique chauffante et quels sont ses principaux composants ? Découvrez sa puissance pour le traitement des matériaux

- Pourquoi une presse hydraulique chauffée est-elle essentielle pour le procédé de frittage à froid (CSP) ? Synchronisation de la pression et de la chaleur pour la densification à basse température

- Comment l'utilisation d'une presse à chaud hydraulique à différentes températures affecte-t-elle la microstructure finale d'un film PVDF ? Obtenir une porosité ou une densité parfaite

- Quel rôle une presse hydraulique chauffée joue-t-elle dans la compaction des poudres ? Obtenez un contrôle précis des matériaux pour les laboratoires