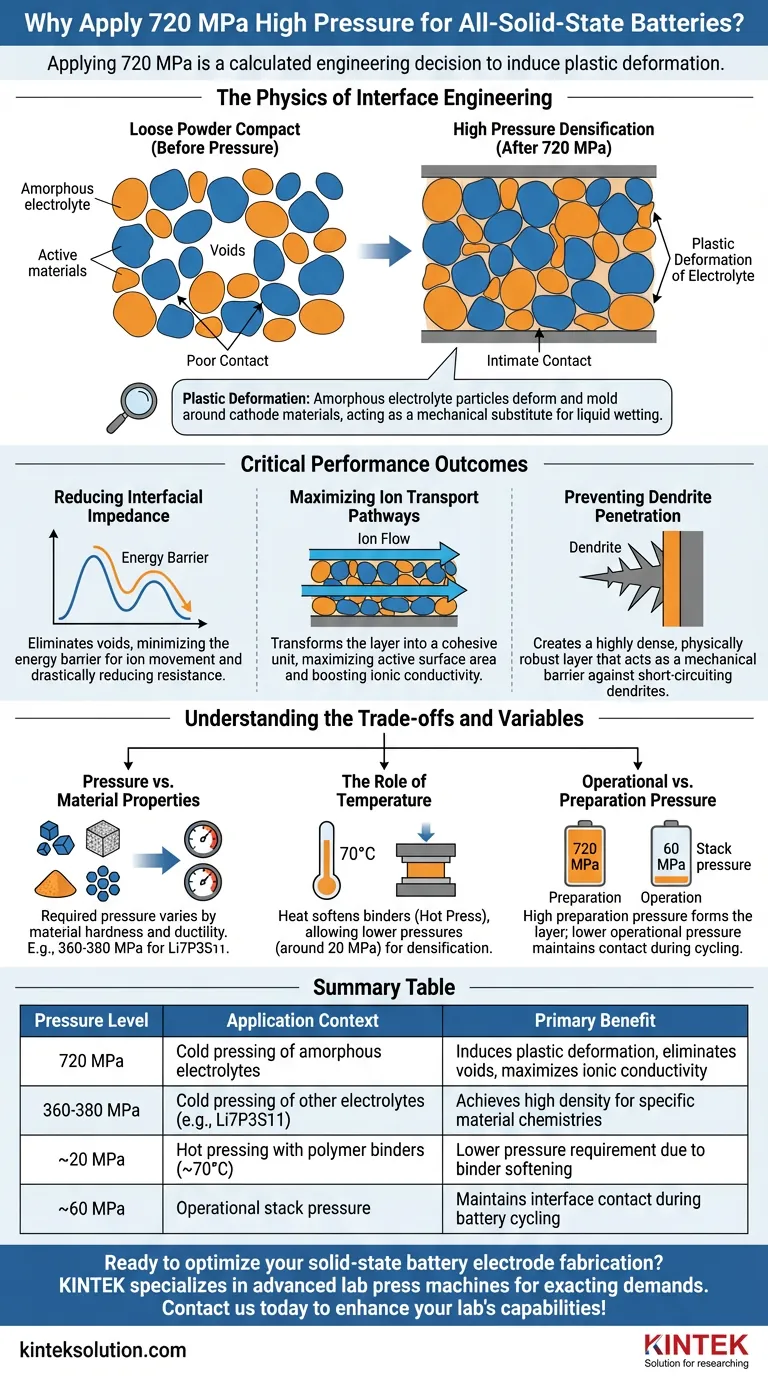

L'application d'une pression élevée spécifique de 720 MPa est une décision d'ingénierie calculée pour induire une déformation plastique. Cette force massive provoque le flux physique des particules d'électrolyte amorphe, qui possèdent une légère ductilité, pour remplir les vides microscopiques entre les particules de matériau actif, créant ainsi une interface continue et dense.

Le défi fondamental des batteries à état solide réside dans l'absence d'électrolytes liquides pour mouiller les surfaces et combler les lacunes. Le traitement sous haute pression agit comme substitut mécanique au mouillage, forçant les particules rigides à un contact intime pour établir les voies continues nécessaires au transport d'ions.

La Physique de l'Ingénierie d'Interface

La Nécessité de la Déformation Plastique

À 720 MPa, vous ne vous contentez pas de compacter de la poudre ; vous modifiez l'état physique du matériau. Les particules d'électrolyte amorphe sont généralement rigides mais possèdent un certain degré de ductilité.

Lorsqu'elles sont soumises à ce seuil de pression spécifique, ces particules subissent une déformation plastique. Au lieu de se fissurer ou de rester statiques, elles se déforment et se moulent autour des matériaux actifs de la cathode.

Élimination des Vides Interfaciaux

Le principal ennemi des performances des batteries à état solide est le vide microscopique. Dans une batterie liquide, l'électrolyte s'écoule naturellement dans ces espaces.

Dans un système à état solide, ces vides agissent comme des isolants qui bloquent le mouvement des ions. Une haute pression uniaxiale effondre ces vides, garantissant que l'électrolyte remplit les espaces interstitiels entre les particules d'électrode.

Résultats Critiques de Performance

Réduction de l'Impédance Interfaciale

Le résultat direct de l'élimination des vides est une réduction drastique de la résistance interfaciale (ou impédance). La résistance se produit là où les matériaux ne se touchent pas.

En établissant une interface étroitement liée, vous minimisez la barrière énergétique que les ions lithium doivent surmonter pour passer de l'électrode à l'électrolyte.

Maximisation des Voies de Transport d'Ions

Le transport d'ions repose sur des voies physiques continues. Un compact de poudre lâche offre peu de routes aux ions pour voyager.

La densification par haute pression transforme la couche en une unité cohérente. Cela maximise la surface active où l'électrolyte solide et le matériau actif sont en contact, améliorant considérablement la conductivité ionique.

Prévention de la Pénétration des Dendrites

La pression remplit également une fonction de sécurité. Une couche d'électrolyte très dense avec une faible porosité est physiquement robuste.

Cette densité crée une barrière mécanique qui empêche efficacement la pénétration des dendrites de lithium, qui peuvent provoquer un court-circuit de la batterie.

Comprendre les Compromis et les Variables

Pression vs. Propriétés des Matériaux

Bien que 720 MPa soit efficace pour certains électrolytes amorphes, ce n'est pas une constante universelle. La pression requise dépend fortement de la dureté et de la ductilité du matériau.

Par exemple, d'autres protocoles atteignent une densité élevée à 360 MPa à 380 MPa pour différentes poudres d'électrolyte (comme Li7P3S11). L'objectif est toujours un contact intime, mais la force nécessaire pour l'atteindre varie selon la chimie.

Le Rôle de la Température

Il est important de noter que les exigences de pression changent si de la chaleur est introduite.

L'utilisation d'une presse à chaud (par exemple, à 70°C) permet des pressions nettement plus basses (environ 20 MPa) si un liant polymère est présent. La chaleur ramollit le liant, facilitant le réarrangement des particules sans nécessiter la force extrême du pressage à froid.

Pression Opérationnelle vs. Préparation

La pression extrême de 720 MPa est principalement une étape de préparation pour former la couche.

Cependant, le maintien du contact pendant le fonctionnement ou le test de la batterie nécessite également une pression, bien que souvent plus faible (par exemple, 60 MPa). Cette "pression d'empilement" garantit que les interfaces restent connectées lorsque la batterie respire (se dilate et se contracte) pendant le cyclage.

Faire le Bon Choix pour Votre Objectif

L'application de la pression doit être adaptée à l'étape spécifique de fabrication de la batterie et aux matériaux impliqués.

- Si votre objectif principal est de maximiser la conductivité ionique dans les électrolytes amorphes : Utilisez une pression à froid ultra-élevée (720 MPa) pour induire une déformation plastique et maximiser le contact du matériau actif.

- Si votre objectif principal est le traitement de couches composites avec des liants polymères : Intégrez de la chaleur (pressage à chaud) pour abaisser l'exigence de pression dans la plage de 20 MPa, en utilisant le point de ramollissement du liant pour atteindre la densité.

- Si votre objectif principal est la durée de vie en cyclage et la sécurité : Assurez-vous que la couche d'électrolyte est pressée à une densité suffisante (360+ MPa) pour éliminer les pores qui permettent la propagation des dendrites.

En fin de compte, la pression appliquée ne sert pas seulement au compactage ; c'est le catalyseur essentiel qui transforme la poudre lâche en un système électrochimique fonctionnel et conducteur.

Tableau Récapitulatif :

| Niveau de Pression | Contexte d'Application | Bénéfice Principal |

|---|---|---|

| 720 MPa | Pressage à froid d'électrolytes amorphes | Induit la déformation plastique, élimine les vides, maximise la conductivité ionique |

| 360-380 MPa | Pressage à froid d'autres électrolytes (par ex. Li7P3S11) | Atteint une densité élevée pour des chimies de matériaux spécifiques |

| ~20 MPa | Pressage à chaud avec liants polymères (~70°C) | Exigence de pression plus faible due au ramollissement du liant |

| ~60 MPa | Pression d'empilement opérationnelle | Maintient le contact interfaciale pendant le cyclage de la batterie |

Prêt à optimiser la fabrication de vos électrodes de batteries à état solide ? L'application précise d'une haute pression est essentielle pour les performances. KINTEK est spécialisé dans les presses de laboratoire avancées, y compris les presses automatiques et chauffées, conçues pour répondre aux exigences strictes de la recherche et du développement de batteries. Notre expertise vous garantit d'obtenir les couches denses et sans vide nécessaires pour une conductivité ionique et une sécurité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et accélérer vos projets de développement de batteries. Contactez-nous dès maintenant !

Guide Visuel

Produits associés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

Les gens demandent aussi

- Comment les presses hydrauliques à pastilles contribuent-elles à l'essai et à la recherche de matériaux ? Débloquez la précision dans la préparation et la simulation d'échantillons

- Quels sont les avantages de l'utilisation d'une presse hydraulique pour la production de pastilles ? Obtenez des échantillons uniformes et de haute qualité

- Comment les presses hydrauliques sont-elles utilisées dans la préparation des mélanges de poudres ?Obtenir un compactage précis pour une analyse précise

- Quelles sont les étapes clés pour fabriquer de bonnes pastilles de KBr ? Maîtrisez la précision pour une analyse FTIR sans défaut

- Comment les presses à granulés hydrauliques sont-elles utilisées dans les milieux éducatifs et industriels ? Optimiser l'efficacité dans les laboratoires et les ateliers