Dans son rôle le plus direct, le pressage isostatique à chaud (HIP) est une méthode de post-traitement, Le pressage isostatique à chaud (HIP) est une méthode de post-traitement qui utilise une combinaison de pression élevée de gaz inerte et de température élevée pour éliminer les défauts internes d'un composant.Ce processus réduit les vides internes, tels que la porosité due au moulage ou à la fabrication additive, et relie le matériau par diffusion, créant ainsi une pièce entièrement dense et structurellement saine.

Le pressage isostatique à chaud est plus qu'un simple processus de réparation ; c'est une étape de transformation qui améliore fondamentalement l'intégrité interne d'un matériau.En corrigeant les défauts à un niveau microscopique, le pressage isostatique à chaud augmente les performances et la fiabilité d'un composant pour répondre aux exigences des applications les plus critiques.

Comment le procédé HIP corrige les défauts internes

Le HIP n'est pas un simple traitement de surface ; c'est un processus thermomécanique qui réorganise une pièce de l'intérieur vers l'extérieur.Son efficacité provient de l'application précise de principes physiques fondamentaux.

Le mécanisme fondamental :Pression et température

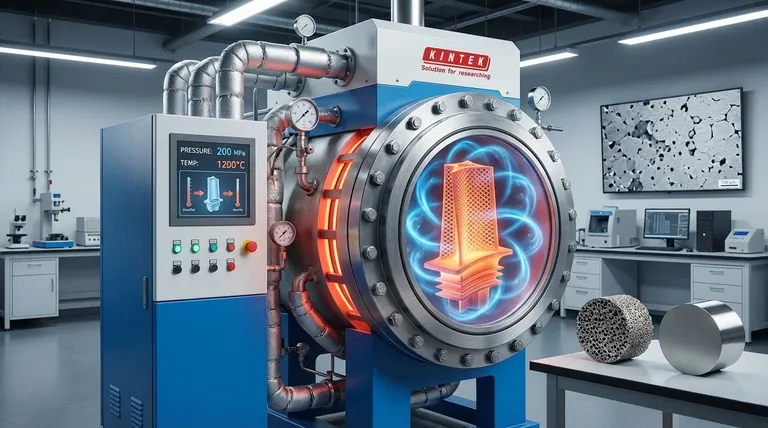

Le processus consiste à placer un composant à l'intérieur d'un récipient à haute pression.La cuve est chauffée à une température inférieure au point de fusion du matériau et simultanément pressurisée avec un gaz inerte, comme l'argon.

La température élevée ramollit le matériau, le rendant suffisamment souple pour permettre une déformation plastique.La pression élevée et uniforme agit sur toutes les surfaces, provoquant l'effondrement des vides et des pores internes sous l'effet de la force.

À ces températures élevées, les atomes peuvent migrer à travers les limites des vides effondrés, créant de fortes liaisons métallurgiques dans un processus connu sous le nom de liaison par diffusion .Le défaut est ainsi définitivement cicatrisé.

Élimination de la porosité et des vides

La porosité est un problème courant dans les pièces fabriquées par moulage, frittage ou fabrication additive (impression 3D).Ces vides microscopiques agissent comme des concentrateurs de stress, devenant des points d'initiation pour les fissures et la défaillance du matériau.

Le HIP cible directement cette porosité.La pression isostatique (uniforme) garantit que la pièce est comprimée dans toutes les directions, ce qui permet de combler efficacement ces lacunes internes sans déformer la géométrie externe du composant.

Atteindre une densité presque parfaite

L'objectif ultime de l'élimination des défauts est de créer un matériau homogène.En éliminant les vides internes, le HIP peut augmenter la densité d'une pièce jusqu'à près de 100 % de son maximum théorique .

Cette densification est directement liée à une amélioration spectaculaire des propriétés du matériau, transformant un composant standard en un composant haute performance.

L'impact sur les propriétés du matériau

L'élimination des défauts est le mécanisme, mais la véritable valeur du HIP réside dans l'amélioration significative des performances et de la fiabilité du composant final.

Amélioration des performances mécaniques

Une pièce entièrement dense est intrinsèquement plus résistante.En éliminant les défauts internes, le HIP améliore considérablement la ductilité, la résistance à la rupture et la durée de vie en fatigue d'un composant. ductilité, la résistance à la rupture et la durée de vie en fatigue d'un composant .Cette caractéristique est essentielle pour les pièces soumises à des charges cycliques, comme les composants de moteurs ou les aubes de turbines.

Une microstructure plus uniforme

Le procédé HIP ne se contente pas de combler les vides, il contribue également à homogénéiser la structure interne des grains du matériau.Il en résulte des propriétés mécaniques plus cohérentes et plus prévisibles sur l'ensemble du composant, ce qui réduit le risque de défaillances inattendues.

Réduction des rebuts et des pertes de matériaux

Pour les composants de grande valeur, en particulier dans des industries telles que l'aérospatiale, une pièce présentant une porosité interne est généralement mise au rebut.La technologie HIP offre une méthode fiable pour récupérer ces pièces, améliorant considérablement les rendements de fabrication et réduisant les déchets coûteux.

Comprendre les compromis et les limites

Bien que puissant, le HIP n'est pas une solution universelle.Il est essentiel de comprendre ses limites pour l'appliquer correctement.

Seuls les défauts internes sont guéris

Il s'agit là de la limitation la plus importante.Le HIP repose sur une peau extérieure "étanche au gaz" pour fonctionner.Si un défaut ou un pore est connecté à la surface du composant, le gaz à haute pression remplira simplement le vide au lieu de l'effondrer.

Contraintes de matériau et de température

La température du cycle HIP doit être choisie avec soin.Elle doit être suffisamment élevée pour permettre la diffusion du matériau, mais suffisamment basse pour éviter la fusion, la croissance des grains ou toute autre dégradation de la microstructure souhaitée du matériau.

Une étape de fabrication supplémentaire

Le traitement HIP est un procédé par lots qui ajoute à la fois du temps et des coûts au cycle de production global.Son utilisation doit être justifiée par la nécessité d'améliorer les performances, la fiabilité ou la valeur élevée du composant traité.

Faire le bon choix en fonction de votre objectif

Pour décider d'utiliser ou non le procédé HIP, il faut mettre en balance ses avantages et ses contraintes en termes de coûts et de processus.

- Si votre objectif principal est de récupérer des pièces moulées ou imprimées en 3D de grande valeur, le HIP est une méthode extrêmement efficace pour guérir la porosité interne et réduire de manière significative les taux de rebut : Le HIP est une méthode extrêmement efficace pour guérir la porosité interne et réduire de manière significative les taux de rebut.

- Si votre objectif principal est de maximiser les performances pour les applications critiques : Le HIP doit être considéré comme une étape obligatoire du post-traitement pour atteindre la densité maximale et débloquer des propriétés mécaniques supérieures telles que la résistance à la fatigue.

- Si votre objectif principal est de fabriquer des composants non critiques avec des exigences de performance moindres : Le surcoût et le temps de cycle du pressage isostatique à chaud peuvent ne pas être justifiés si une porosité interne mineure ne compromet pas la fonction de la pièce.

En fin de compte, le pressage isostatique à chaud transforme un composant de l'intérieur vers l'extérieur, en veillant à ce que sa structure interne soit aussi solide que sa conception externe.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Rôle principal | Élimine les défauts internes tels que la porosité dans les pièces moulées ou imprimées en 3D à l'aide d'une pression et d'une température élevées. |

| Principaux avantages | Augmente la densité jusqu'à près de 100 %, améliore les propriétés mécaniques (par exemple, la résistance à la fatigue, la ténacité) et réduit les déchets de matériaux. |

| Limites | Ne guérit que les défauts internes avec une surface étanche au gaz ; augmente les coûts et les délais ; nécessite un contrôle précis de la température. |

| Cas d'utilisation idéaux | Récupération de pièces de grande valeur, maximisation des performances dans des applications critiques (par exemple, aérospatiale, médicale). |

Libérez le plein potentiel de votre laboratoire avec les presses de laboratoire avancées de KINTEK ! Que vous travailliez avec des presses de laboratoire automatiques, des presses isostatiques ou des presses de laboratoire chauffées, nos solutions permettent d'éliminer les défauts avec précision, d'améliorer la densité des matériaux et d'accroître la fiabilité de vos composants critiques.Ne laissez pas les défauts internes vous freiner. contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de laboratoire et stimuler vos résultats de recherche !

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

Les gens demandent aussi

- Quelles sont les exigences techniques clés pour une presse à chaud ? Maîtriser la pression et la précision thermique

- Comment la température de la plaque chauffante est-elle contrôlée dans une presse de laboratoire hydraulique ? Atteindre une précision thermique (20°C-200°C)

- Quel est le rôle d'une presse hydraulique chauffante dans les essais de matériaux ? Obtenez des données supérieures pour la recherche et le contrôle qualité

- Comment le contrôle de la température et de la pression dans une presse hydraulique de haute précision affecte-t-il les panneaux de particules ?

- Quelles sont les applications industrielles d'une presse thermique hydraulique ? Optimisation de la lamination, du collage et de l'efficacité de la R&D