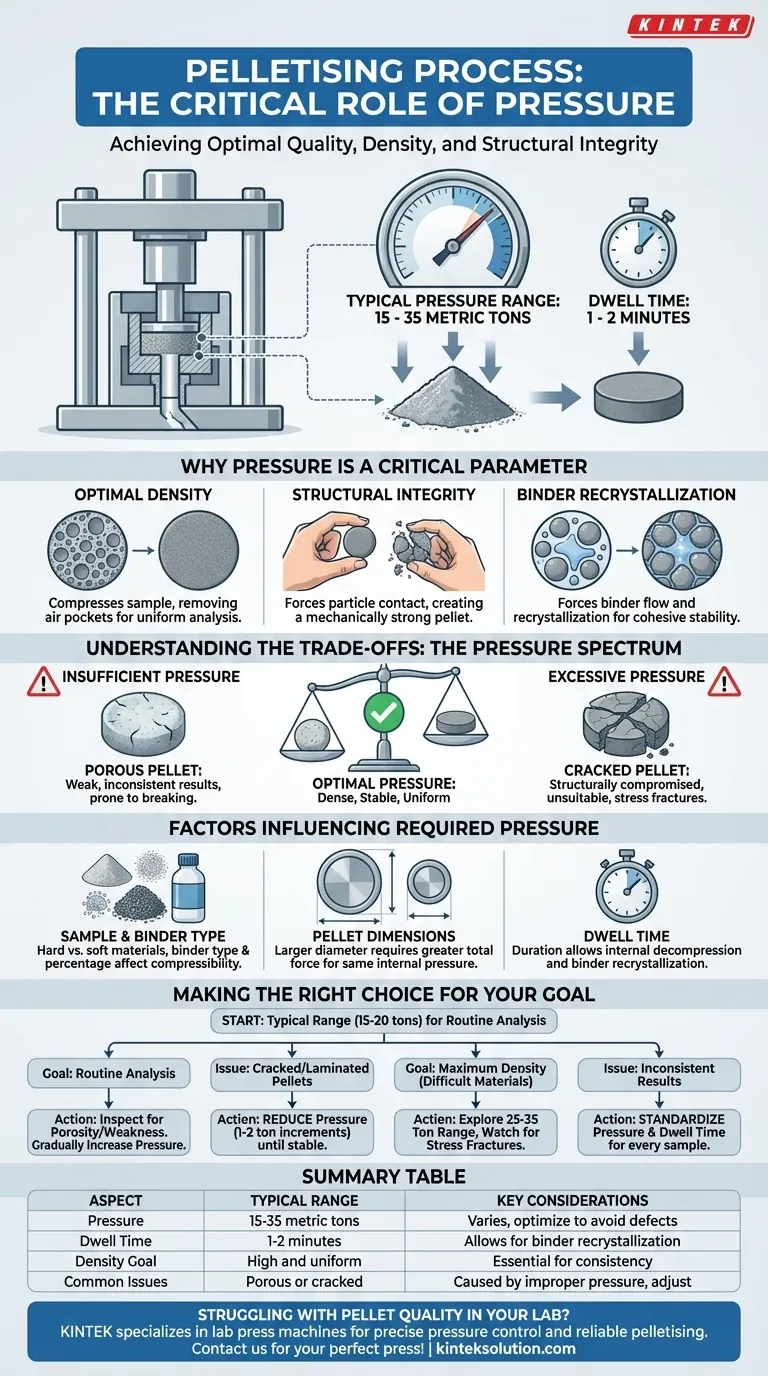

Pour la plupart des matériaux, la pression appliquée pendant le processus de pastillage se situe généralement entre 15 et 35 tonnes métriques. Cette force est généralement appliquée pendant une à deux minutes pour s'assurer que l'échantillon est entièrement compressé et que tout liant a recristallisé, créant une pastille solide et stable.

La pression spécifique n'est pas une valeur unique mais une variable critique qui doit être optimisée. L'objectif est d'appliquer juste assez de force pour éliminer les vides et atteindre la densité requise sans introduire de fractures de contrainte dans la pastille finale.

Pourquoi la Pression est un Paramètre Critique

La quantité de force appliquée dicte directement la qualité finale de la pastille. C'est sans doute la variable la plus importante de tout le processus, influençant tout, de la résistance physique de la pastille à ses performances analytiques.

Atteindre une Densité Optimale

Le but principal de l'application de pression est de compresser le matériau en poudre de l'échantillon, en éliminant toutes les poches d'air ou les espaces vides. Une pastille entièrement dense est cruciale pour la cohérence, en particulier dans les techniques analytiques où une longueur de trajet d'échantillon uniforme est requise.

Assurer l'Intégrité Structurelle

Une pression suffisante force les particules individuelles de l'échantillon à entrer en contact étroit, souvent avec un liant. Ce processus crée une pastille mécaniquement solide et durable qui peut être manipulée, stockée et analysée sans s'effriter ni se casser.

Le Rôle de la Recristallisation du Liant

Pour les échantillons qui utilisent un agent liant, la pression appliquée, combinée au temps de maintien, force le liant à s'écouler et à recristalliser. Cela "colle" efficacement la matrice de l'échantillon, ce qui donne une forme finale cohésive et stable.

Comprendre les Compromis : Le Spectre de Pression

Trouver la pression optimale est un équilibre délicat. Trop peu ou trop de force entraînera une pastille défectueuse, gaspillant du temps et de précieux matériaux d'échantillon.

Pression Insuffisante : La Pastille Poreuse

Si la force appliquée est trop faible, l'échantillon ne sera pas entièrement compressé. Cela conduit à une pastille poreuse, mécaniquement faible, et souvent d'apparence terne ou crayeuse. Ces pastilles sont sujettes à la rupture et donneront des résultats analytiques incohérents en raison de leur manque de densité uniforme.

Pression Excessive : La Pastille Fissurée

Inversement, appliquer trop de force peut introduire des contraintes dans le compact. Cela se manifeste souvent par des fissures visibles, une lamination (stratification), ou même une fracture complète de la pastille lors de l'éjection de la matrice. Une pastille trop pressée est structurellement compromise et impropre à toute application.

Facteurs Influant sur la Pression Requise

La pression idéale varie en fonction de plusieurs facteurs, c'est pourquoi la plage typique est si large.

Type d'Échantillon et de Liant

Différents matériaux se compressent différemment. Les matériaux durs et cristallins peuvent nécessiter des pressions plus élevées, tandis que les matériaux plus mous et plus amorphes pourraient former une bonne pastille avec moins de force. Le type et le pourcentage de liant utilisé ont également un impact significatif sur la pression requise.

Dimensions de la Pastille

Les valeurs données en "tonnes" se réfèrent à la force totale appliquée par la presse. Cette force est répartie sur la surface de la matrice. Par conséquent, une pastille de plus grand diamètre nécessitera une force totale plus importante pour atteindre la même pression interne (PSI ou Pascals) qu'une pastille plus petite.

Temps de Maintien

La durée pendant laquelle la pression est maintenue est également un facteur. Un temps de maintien typique de 1 à 2 minutes donne au matériau le temps de se décompresser en interne et permet au liant de recristalliser correctement, contribuant ainsi à un produit final stable.

Faire le Bon Choix pour Votre Objectif

Utilisez la plage typique comme point de départ, mais optimisez toujours le processus pour votre matériau et votre objectif spécifiques. Une observation attentive est essentielle.

- Si votre objectif principal est l'analyse de routine avec un matériau courant : Commencez par la partie inférieure de la plage (15-20 tonnes) et inspectez la pastille pour détecter la porosité ou la faiblesse avant d'augmenter progressivement la pression.

- Si vous rencontrez des pastilles fissurées ou laminées : Vous appliquez probablement trop de force. Réduisez la pression par incréments de 1 à 2 tonnes jusqu'à ce que vous produisiez une pastille stable.

- Si vous avez besoin d'une densité maximale pour un matériau difficile à compresser : Vous devrez peut-être explorer la plage supérieure de 25 à 35 tonnes, mais surveillez très attentivement les premiers signes de fracture de contrainte.

- Si vous constatez des résultats incohérents entre les pastilles : Votre étape la plus importante est de standardiser et de maintenir une pression et un temps de maintien constants pour chaque échantillon que vous préparez.

En fin de compte, le perfectionnement du processus de pastillage repose sur des tests méthodiques et une observation attentive pour trouver l'équilibre idéal pour votre application unique.

Tableau Récapitulatif :

| Aspect | Plage typique | Considérations clés |

|---|---|---|

| Pression | 15-35 tonnes métriques | Varie avec le matériau, le liant et la taille de la pastille ; optimiser pour éviter les défauts |

| Temps de maintien | 1-2 minutes | Permet la recristallisation du liant et la décompression interne |

| Objectif de densité | Élevée et uniforme | Essentiel pour des résultats analytiques cohérents et l'intégrité structurelle |

| Problèmes courants | Pastilles poreuses ou fissurées | Causés par une pression insuffisante ou excessive ; ajuster par incréments |

Vous avez des difficultés avec la qualité des pastilles dans votre laboratoire ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques, isostatiques et chauffantes, conçues pour offrir un contrôle précis de la pression pour un pastillage fiable. Nos équipements garantissent une densité et une résistance optimales, réduisant le gaspillage et améliorant vos résultats analytiques. Contactez-nous dès aujourd'hui pour trouver la presse parfaite pour vos besoins de laboratoire et optimiser votre processus de préparation d'échantillons !

Guide Visuel

Produits associés

- Presse à granuler hydraulique et électrique de laboratoire

- Presse à granuler hydraulique de laboratoire pour XRF KBR FTIR Lab Press

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Moule de presse cylindrique pour laboratoire

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

Les gens demandent aussi

- Pourquoi l'uniformité de l'échantillon est-elle essentielle lors de l'utilisation d'une presse hydraulique de laboratoire pour les pastilles d'acide humique KBr ? Obtenez une précision FTIR

- Quels types de matériaux les presses à pastilles hydrauliques peuvent-elles traiter ? Solutions polyvalentes pour la recherche sur les matériaux

- Quelle est l'application d'une presse hydraulique de laboratoire dans les études FTIR ? Préparation de pastilles maîtresse pour l'analyse de la cilnidipine

- Comment les presses hydrauliques de laboratoire sont-elles utilisées pour les échantillons de graines de Xanthoceras sorbifolium ? Optimiser la préparation des échantillons

- Comment une presse hydraulique de laboratoire est-elle utilisée pour la cristallisation de polymères fondus ? Obtenez une standardisation impeccable des échantillons