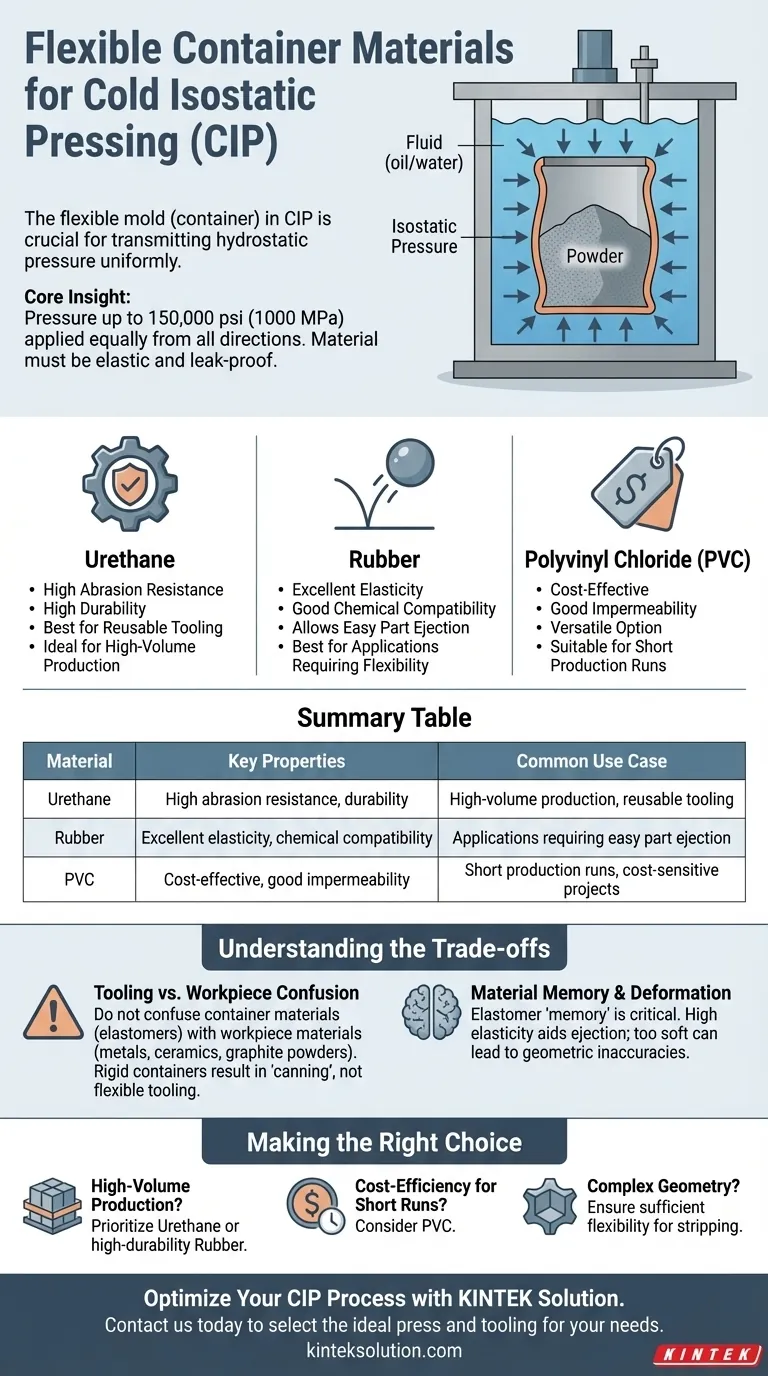

Le conteneur souple (moule) dans le pressage isostatique à froid (CIP) est fabriqué presque exclusivement à partir d'élastomères, plus précisément d'uréthane, de caoutchouc ou de polychlorure de vinyle (PVC).

Ces matériaux sont choisis pour leur capacité à créer une barrière étanche tout en restant suffisamment souples pour transmettre uniformément la pression hydrostatique du fluide environnant (huile ou eau) à la poudre métallique ou céramique à l'intérieur.

Idée clé Le succès du processus CIP repose sur le principe de la pression isostatique, où la force est appliquée également dans toutes les directions. Par conséquent, le matériau du conteneur doit posséder une élasticité suffisante pour se déformer sous des pressions allant jusqu'à 150 000 psi (1000 MPa) sans se rompre, garantissant ainsi que la poudre se compacte en un corps "vert" dense et uniforme.

Le rôle du conteneur souple

Pour comprendre pourquoi certains matériaux sont choisis, il est essentiel de comprendre la fonction du conteneur. Dans le CIP, le moule sert de barrière déformable entre le fluide hydraulique et la poudre brute.

Transmission de la pression

Le conteneur agit comme un transmetteur de pression. Comme le processus se déroule à température ambiante, la résistance thermique n'est pas la principale préoccupation.

Au lieu de cela, le matériau doit supporter des forces de compression extrêmes allant de 60 000 à 150 000 psi. Un conteneur rigide protégerait la poudre de cette pression ; un élastomère souple assure que la pression est transférée directement à la poudre.

Prévention de la contamination

Le moule doit être chimiquement compatible avec deux substances distinctes simultanément.

À l'extérieur, il doit résister à la dégradation par le fluide sous pression, généralement de l'huile ou de l'eau. À l'intérieur, il ne doit pas réagir chimiquement ni contaminer les poudres de haute pureté en cours de compaction.

Options de matériaux principaux

L'industrie s'appuie sur trois catégories principales d'élastomères pour ces moules.

Uréthane

L'uréthane est un choix fréquent en raison de sa haute résistance à l'abrasion et de sa durabilité. Il est souvent utilisé pour les outillages réutilisables où le moule doit survivre à plusieurs cycles de compression sans perdre sa forme ou son intégrité.

Caoutchouc

Diverses formulations de caoutchouc sont utilisées en fonction des exigences de compatibilité spécifiques du fluide hydraulique. Le caoutchouc offre une excellente élasticité, permettant au moule de retrouver sa forme d'origine après la libération de la pression et le retrait de la pièce.

Polychlorure de vinyle (PVC)

Le PVC est utilisé comme une option polyvalente pour la construction de moules. Il est généralement rentable et offre l'imperméabilité nécessaire pour séparer le fluide hydraulique du compact de poudre.

Comprendre les compromis

Bien que les matériaux énumérés ci-dessus soient les standards, choisir le mauvais peut entraîner l'échec du processus. Il est essentiel de distinguer l'outillage de la pièce.

Confusion entre outillage et pièce

Un point de confusion courant dans la littérature sur le CIP survient lorsque les sources listent les "métaux, céramiques et graphite" comme matériaux utilisés dans le processus.

Il est crucial de noter que les métaux, céramiques et graphite sont les poudres qui sont compactées à l'intérieur du moule, et non le matériau du moule lui-même. L'utilisation d'un matériau rigide comme le métal pour le conteneur entraînerait un processus de "mise en conserve" (souvent utilisé dans le pressage isostatique à chaud), et non la méthode d'outillage souple caractéristique du CIP.

Mémoire du matériau et déformation

La "mémoire" de l'élastomère est un compromis critique.

Un matériau à haute élasticité (comme certains caoutchoucs) permet une éjection facile de la pièce pressée et une réutilisation du sac. Cependant, des matériaux trop mous peuvent se déformer inégalement si le tassage de la poudre est incohérent, entraînant des inexactitudes géométriques dans la pièce finale.

Faire le bon choix pour votre objectif

Le choix du matériau du conteneur dicte l'efficacité de votre cycle de production et la qualité du compact final.

- Si votre objectif principal est la production à haut volume : Privilégiez les moules en uréthane ou en caoutchouc à haute durabilité qui peuvent résister à des cycles de haute pression répétés (jusqu'à 1000 MPa) sans déchirure ni déformation permanente.

- Si votre objectif principal est la rentabilité pour des séries courtes : Envisagez le polychlorure de vinyle (PVC), qui offre une barrière fiable à un coût généralement inférieur pour des exigences de cyclage moins intensives.

- Si votre objectif principal est la géométrie complexe : Assurez-vous que votre choix d'élastomère a une flexibilité suffisante pour se détacher des contre-dépouilles ou des formes complexes sans endommager la pièce "verte" (non durcie).

Sélectionnez l'élastomère qui équilibre les contraintes chimiques de votre fluide de pression avec l'abrasion mécanique de votre poudre.

Tableau récapitulatif :

| Matériau | Propriétés clés | Cas d'utilisation courant |

|---|---|---|

| Uréthane | Haute résistance à l'abrasion, durabilité | Production à haut volume, outillage réutilisable |

| Caoutchouc | Excellente élasticité, compatibilité chimique | Applications nécessitant une éjection facile des pièces |

| Polychlorure de vinyle (PVC) | Rentable, bonne imperméabilité | Séries de production courtes, projets sensibles aux coûts |

Optimisez votre processus CIP avec le bon équipement

Choisir le bon matériau de conteneur souple est crucial pour obtenir une densité uniforme et des géométries complexes dans vos pièces pressées. KINTEK est spécialisé dans les presses de laboratoire, y compris les presses isostatiques, répondant aux besoins précis des laboratoires.

Nos experts peuvent vous aider à sélectionner la presse et l'outillage idéaux pour votre poudre spécifique et vos objectifs de production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la qualité et l'efficacité de votre compaction !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir des cristaux van der Waals 2D homogènes

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires

- Comment une presse isostatique à froid (CIP) améliore-t-elle les interfaces d'électrolytes à l'état solide ? Libérez les performances maximales de la batterie

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quels sont les avantages spécifiques de l'utilisation d'une presse isostatique à froid (CIP) pour la préparation de compacts verts de poudre de tungstène ?