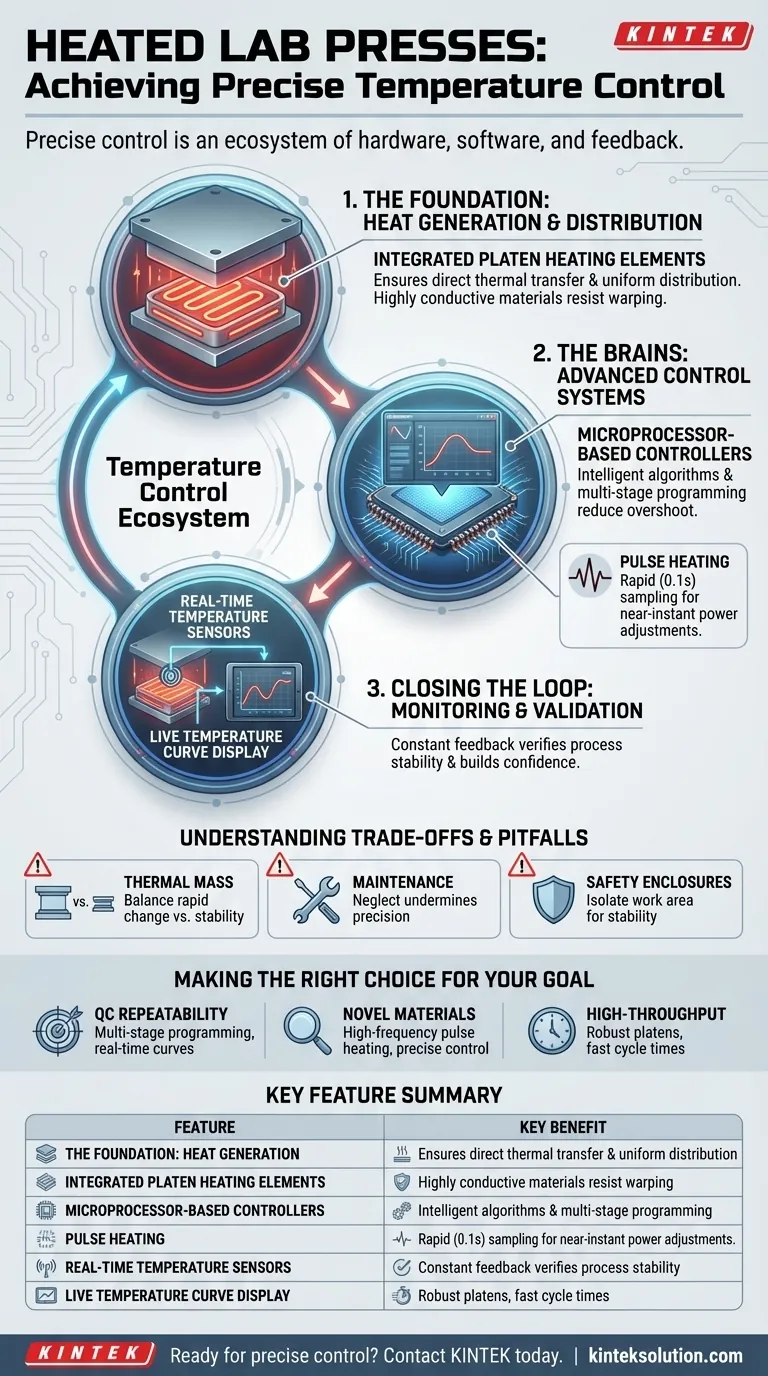

Pour assurer un contrôle précis de la température, les presses de laboratoire chauffées reposent sur un système étroitement intégré de matériel physique et de logiciel intelligent. Les caractéristiques les plus critiques sont les contrôleurs basés sur microprocesseur qui permettent une programmation de température à plusieurs étages, des éléments chauffants conçus directement dans les plaques chauffantes pour l'uniformité, et des capteurs à haute fréquence qui fournissent des informations en temps réel pour des ajustements instantanés. Cette combinaison garantit que la température que vous réglez est la température que vous obtenez—uniformément et de manière répétable.

Le véritable contrôle thermique dans une presse de laboratoire n'est pas le résultat d'un seul composant, mais d'un écosystème. C'est l'interaction transparente entre les éléments chauffants, les algorithmes de contrôle et la surveillance en temps réel qui assure la stabilité du processus requise pour des résultats expérimentaux fiables.

Le Fondement : Génération et Distribution de la Chaleur

Pour qu'un système de contrôle soit efficace, le matériel physique sous-jacent doit être conçu pour la stabilité thermique. La capacité de la presse à générer et à distribuer la chaleur uniformément est la première étape critique.

Éléments Chauffants Intégrés aux Plaques

Les presses les plus efficaces sont dotées d'éléments chauffants intégrés directement dans les plaques chauffantes elles-mêmes. Cette conception assure le transfert le plus direct et le plus efficace de l'énergie thermique.

En intégrant la source de chaleur dans la surface de pressage, le système minimise le décalage thermique et favorise une répartition de température exceptionnellement uniforme sur l'ensemble de la plaque.

Le Rôle du Matériau et de la Conception des Plaques

Les plaques sont fabriquées à partir de matériaux durables et hautement conducteurs qui résistent à la déformation sous une pression immense et à des températures élevées.

Une plaque robuste et bien usinée garantit que la chaleur se propage uniformément des éléments intégrés à l'échantillon de matériau, éliminant les points chauds ou froids qui pourraient invalider une expérience.

Le Cerveau : Systèmes de Contrôle Avancés

Alors que les plaques fournissent la base physique, le système de contrôle agit comme le cerveau, exécutant les commandes avec précision et effectuant des micro-ajustements constants pour maintenir le profil de température souhaité.

Contrôleurs Basés sur Microprocesseur

Les presses modernes utilisent des systèmes basés sur microprocesseur exécutant des algorithmes sophistiqués pour gérer le processus de chauffage. Ces contrôleurs font plus que simplement allumer et éteindre la chaleur.

Ils anticipent intelligemment le comportement thermique, réduisant le dépassement de température et stabilisant les plaques au point de consigne cible avec une précision remarquable.

Chauffage par Impulsions à Haute Fréquence

Certains systèmes avancés utilisent la technologie de chauffage par impulsions, qui peut effectuer des relevés de température à des fréquences aussi basses que toutes les 0,1 seconde.

Cet échantillonnage rapide permet au contrôleur d'effectuer des ajustements de puissance quasi instantanés, garantissant que la température reste exceptionnellement stable plutôt que de fluctuer autour de la cible.

Programmation de Température Multi-Étage

Cette fonctionnalité est essentielle pour le traitement complexe des matériaux. Elle permet aux opérateurs de programmer un profil de chauffage spécifique comportant plusieurs étapes, telles qu'une montée en température rapide, une longue période de maintien et un refroidissement contrôlé.

Cette programmabilité garantit que chaque essai est identique, ce qui est la pierre angulaire de la répétabilité du processus et du contrôle qualité.

Fermer la Boucle : Surveillance et Validation

Un système de contrôle n'est aussi bon que le retour qu'il reçoit. La surveillance en temps réel fournit au contrôleur et à l'opérateur les données nécessaires pour vérifier et faire confiance au processus.

Capteurs de Température en Temps Réel

Des capteurs de haute précision sont stratégiquement placés pour fournir au microprocesseur des données constantes en temps réel sur la température de la plaque.

Ce retour en boucle fermée est ce qui permet au système de contrôle d'être « intelligent », réagissant instantanément à toute déviation par rapport au profil de température programmé.

Affichages de Courbe de Température en Direct

Une interface conviviale qui affiche le profil de température sous forme de graphique en temps réel est inestimable. Elle fournit à l'opérateur une confirmation visuelle immédiate que la presse fonctionne comme prévu.

Cette fonctionnalité fait passer le processus d'une « boîte noire » à une opération transparente et vérifiable, renforçant la confiance dans les résultats expérimentaux.

Comprendre les Compromis et les Pièges

Même la presse la plus avancée est soumise à des limites physiques et à des erreurs opérationnelles. Comprendre ces facteurs est essentiel pour obtenir des résultats cohérents.

Précision du Contrôle contre Masse Thermique

Une plaque grande et épaisse possède une masse thermique élevée, ce qui signifie qu'elle maintient la chaleur très uniformément mais réagit lentement aux changements de température. Une plaque plus petite peut chauffer plus rapidement mais peut être plus sensible aux fluctuations de température.

Le choix d'une presse implique d'équilibrer le besoin de changements de température rapides avec le besoin d'une stabilité thermique inébranlable.

L'Impact Critique de l'Entretien

La précision d'une presse de laboratoire n'est pas permanente. Négliger l'entretien est le moyen le plus rapide de compromettre ses performances.

Des fuites dans les systèmes hydrauliques, des plaques contaminées ou des capteurs défectueux peuvent introduire de la variabilité et ruiner la répétabilité que les fonctionnalités de contrôle sont conçues pour offrir. Un étalonnage et un nettoyage réguliers sont non négociables.

Le Rôle des Enceintes de Sécurité

Des fonctionnalités telles qu'une zone de moulage fermée ou des portes de sécurité font plus que protéger l'opérateur. Elles créent également un environnement stable autour des plaques.

En isolant la zone de travail des courants d'air ambiants et des changements de température, ces enceintes contribuent à un processus de chauffage plus stable et prévisible.

Faire le Bon Choix pour Votre Objectif

L'ensemble idéal de fonctionnalités dépend entièrement de votre application spécifique. Utilisez votre objectif principal pour guider votre évaluation d'une presse de laboratoire chauffée.

- Si votre objectif principal est la répétabilité du processus pour le contrôle qualité : Privilégiez une presse dotée d'une programmation de température multi-étages et d'affichages de courbe en temps réel pour garantir que chaque essai est vérifiable et identique.

- Si votre objectif principal est le développement de nouveaux matériaux : Recherchez des systèmes dotés d'un chauffage par impulsions à haute fréquence et d'un contrôle précis par microprocesseur pour explorer en toute confiance de subtiles variations de processus.

- Si votre objectif principal est le traitement d'échantillons à haut débit : Mettez l'accent sur des plaques robustes avec une uniformité de chauffage prouvée et un contrôleur qui minimise le dépassement de température afin de réduire le temps de cycle global.

Comprendre ces caractéristiques clés vous permet d'aller au-delà de la simple utilisation de l'équipement et de commencer à contrôler véritablement vos résultats expérimentaux.

Tableau Récapitulatif :

| Caractéristique | Avantage Clé |

|---|---|

| Contrôleurs Basés sur Microprocesseur | Permet une programmation multi-étages précise et réduit le dépassement de température |

| Éléments Chauffants Intégrés aux Plaques | Assure une distribution uniforme de la chaleur et minimise le décalage thermique |

| Chauffage par Impulsions à Haute Fréquence | Permet des ajustements rapides pour un maintien stable de la température |

| Capteurs de Température en Temps Réel | Offre un retour en boucle fermée pour des corrections instantanées |

| Programmation de Température Multi-Étage | Garantit la répétabilité du processus et des essais identiques |

| Affichages de Courbe de Température en Direct | Permet la vérification visuelle des performances et renforce la confiance |

Prêt à améliorer l'efficacité de votre laboratoire grâce à un contrôle précis de la température ? KINTEK se spécialise dans les machines de presse de laboratoire avancées, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour offrir un chauffage uniforme, des résultats reproductibles et des performances fiables pour les besoins de votre laboratoire. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent optimiser vos résultats expérimentaux et rationaliser vos processus !

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

Les gens demandent aussi

- Quelles conditions spécifiques une presse hydraulique de laboratoire chauffée fournit-elle ? Optimisez la préparation des électrodes sèches avec le PVDF

- Quelles sont les applications industrielles d'une presse thermique hydraulique ? Optimisation de la lamination, du collage et de l'efficacité de la R&D

- Comment la température de la plaque chauffante est-elle contrôlée dans une presse de laboratoire hydraulique ? Atteindre une précision thermique (20°C-200°C)

- Quelles sont les exigences techniques clés pour une presse à chaud ? Maîtriser la pression et la précision thermique

- Pourquoi le contrôle précis de la température des plaques chauffantes de la presse hydraulique de laboratoire est-il essentiel pour la densification du bois ?