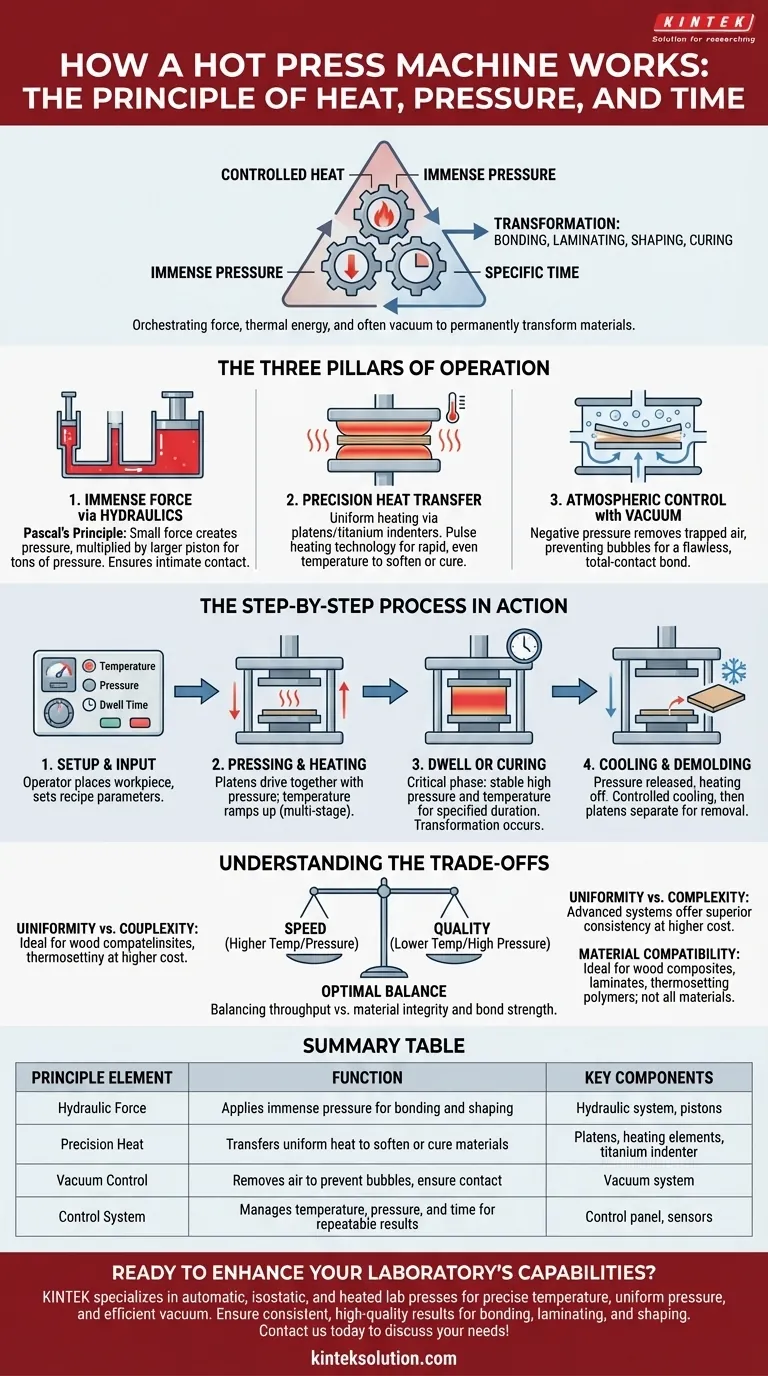

À la base, une presse à chaud fonctionne en combinant trois éléments essentiels : une chaleur contrôlée, une pression immense et une quantité de temps spécifique. Elle utilise ces forces pour coller, stratifier, façonner ou durcir les matériaux en les amenant à un état où ils peuvent être transformés de manière permanente.

Le véritable principe n'est pas simplement « chaleur plus pression ». C'est l'orchestration précise de la force générée par un système hydraulique, de l'énergie thermique provenant d'éléments chauffants avancés, et souvent d'un vide pour évacuer l'air, le tout géré par un système de contrôle pour obtenir une transformation spécifique du matériau.

Les Trois Piliers du Fonctionnement d'une Presse à Chaud

L'efficacité d'une presse à chaud provient de la synergie de trois systèmes indépendants mais coordonnés. Comprendre chacun d'eux révèle comment la machine obtient ses résultats.

Pilier 1 : Force Immense via l'Hydraulique

Le terme « presse » dans presse à chaud provient d'un système hydraulique. Ce système fonctionne selon le Principe de Pascal, une règle fondamentale de la mécanique des fluides.

En termes simples, la pression appliquée à un fluide confiné (comme l'huile hydraulique) est transmise de manière égale à travers ce fluide. Une presse à chaud utilise un petit piston pour appliquer une force sur une petite surface, ce qui génère une pression immense dans l'huile. Cette pression agit ensuite sur un piston beaucoup plus grand, multipliant la force initiale pour créer les tonnes de pression nécessaires pour comprimer la pièce à travailler.

Cette force hydraulique garantit que les matériaux restent en contact intime, ce qui est essentiel pour coller les couches ensemble ou forcer un matériau à épouser la forme d'un moule.

Pilier 2 : Transfert de Chaleur de Précision

Simultanément, la machine applique de la chaleur par l'intermédiaire de grandes plaques plates appelées plateaux ou d'un composant spécialisé connu sous le nom d'indenteur en titane.

Ces composants sont conçus pour un chauffage rapide et, surtout, uniforme. Les machines avancées utilisent la technologie de chauffage par impulsions, qui peut amener la pièce à une température précise très rapidement et uniformément.

Cette chaleur contrôlée sert deux objectifs principaux : elle peut ramollir les thermoplastiques afin qu'ils puissent être formés, ou elle peut activer les adhésifs et résines thermodurcissables, provoquant leur durcissement et créant une liaison permanente.

Pilier 3 : Contrôle Atmosphérique avec Vide

Pour de nombreuses applications, notamment la stratification de surfaces complexes comme les films PVC sur du bois, l'application de pression ne suffit pas. L'air piégé entre les couches peut provoquer des bulles et empêcher une adhérence complète.

Pour résoudre ce problème, de nombreuses presses à chaud intègrent un système de vide. On parle alors d'application de pression négative. En éliminant l'air de la chambre avant ou pendant l'étape de pressage, la machine garantit l'absence de vides. Cela permet à la pression positive (hydraulique) de créer une liaison sans défaut et en contact total.

Le Processus Étape par Étape en Action

Le fonctionnement d'une presse à chaud suit un cycle distinct et répétable pour garantir des résultats constants.

Configuration et Saisie des Paramètres

Le processus commence par le placement par l'opérateur de la pièce ou des matières premières entre les plateaux. Il utilise ensuite le panneau de commande de la machine pour définir la « recette » du travail : la température cible, la quantité de pression et le temps de maintien (pendant combien de temps la chaleur et la pression seront maintenues).

Le Cycle de Pressage et de Chauffage

Une fois initié, le système hydraulique rapproche les plateaux, appliquant la pression prédéfinie sur la pièce. Simultanément, les éléments chauffants augmentent la température des plateaux selon les réglages programmés. Les systèmes avancés permettent une montée en température multi-étapes pour éviter le choc thermique du matériau.

La Phase de Maintien ou de Durcissement

C'est la phase la plus critique. La machine maintient la pièce à une pression et une température élevées stables pendant la durée spécifiée. Pendant ce temps, la transformation souhaitée se produit : les adhésifs durcissent, les couches se lient, les composites se solidifient ou le matériau prend sa forme finale.

Refroidissement et Démoulage

Une fois le temps de maintien écoulé, la pression est relâchée et les éléments chauffants sont éteints. Certains procédés impliquent un cycle de refroidissement contrôlé pendant que la pièce est encore sous une légère pression pour éviter la déformation. Une fois la pièce stable, les plateaux s'écartent et le produit fini est retiré.

Comprendre les Compromis

Bien que puissante, une presse à chaud n'est pas une solution universelle. Son fonctionnement implique de trouver un équilibre entre des facteurs concurrents.

Vitesse vs Qualité

Des températures et pressions plus élevées peuvent souvent réduire le temps de maintien nécessaire, augmentant ainsi le débit. Cependant, une chaleur ou une pression excessive peut endommager la pièce, provoquer l'expulsion de l'adhésif ou entraîner des contraintes internes et des déformations. De nombreux procédés utilisent des températures relativement basses avec une pression élevée pour minimiser le stress sur la pièce tout en assurant une liaison solide.

Uniformité vs Complexité

Obtenir une chaleur et une pression parfaitement uniformes sur une grande surface est un défi d'ingénierie. Les presses moins chères peuvent présenter des points chauds ou froids, entraînant des résultats incohérents. Les machines dotées de têtes sophistiquées en alliage de titane et de systèmes de contrôle complexes offrent une uniformité supérieure, mais à un coût et une complexité accrus.

Compatibilité des Matériaux

Le pressage à chaud est idéal pour les matériaux tels que les composites de bois (MDF, aggloméré), les stratifiés (PVC) et les polymères thermodurcissables. Cependant, il ne convient pas aux matériaux qui ne supportent pas les températures ou les pressions élevées, ni à la création de formes tridimensionnelles extrêmement complexes, mieux adaptées au moulage par injection.

Faire le Bon Choix pour Votre Objectif

Pour tirer pleinement parti d'une presse à chaud, vous devez aligner les paramètres de la machine avec votre objectif spécifique.

- Si votre objectif principal est le collage ou la stratification : Priorisez l'obtention d'une pression uniforme et de la température de durcissement exacte de l'adhésif pour garantir une liaison solide et sans vide.

- Si votre objectif principal est la formation ou le façonnage des matériaux : Concentrez-vous sur le contrôle de la montée en température et du temps de maintien pour permettre au matériau de s'écouler de manière prévisible sans provoquer de défauts.

- Si votre objectif principal est de maximiser le débit : Évaluez les machines dotées d'un chauffage par impulsions et de cycles de refroidissement efficaces pour minimiser le temps de cycle total sans compromettre la qualité du produit final.

En maîtrisant l'interaction entre la chaleur, la force et le temps, une presse à chaud offre un contrôle précis et répétable sur la transformation des matériaux.

Tableau Récapitulatif :

| Élément du Principe | Fonction | Composants Clés |

|---|---|---|

| Force Hydraulique | Applique une pression immense pour le collage et le façonnage | Système hydraulique, pistons |

| Chaleur de Précision | Transfère une chaleur uniforme pour ramollir ou durcir les matériaux | Plateaux, éléments chauffants, indenteur en titane |

| Contrôle du Vide | Élimine l'air pour prévenir les bulles et assurer un contact total | Système de vide |

| Système de Contrôle | Gère la température, la pression et le temps pour des résultats reproductibles | Panneau de contrôle, capteurs |

Prêt à améliorer les capacités de votre laboratoire avec une presse à chaud fiable ? KINTEK se spécialise dans les presses de laboratoire automatiques, les presses isostatiques, les presses de laboratoire chauffées et plus encore, conçues pour offrir un contrôle précis de la température, une pression uniforme et des systèmes de vide efficaces pour le collage, la stratification et le façonnage des matériaux. Que vous travailliez avec des composites, des polymères ou d'autres matériaux de laboratoire, nos machines garantissent des résultats constants et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir comment KINTEK peut augmenter votre productivité et votre précision !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Comment une presse hydraulique de laboratoire est-elle utilisée pour les échantillons de réseaux organiques de Tb(III) en FT-IR ? Guide expert de la préparation de pastilles

- Pourquoi l'uniformité de l'échantillon est-elle essentielle lors de l'utilisation d'une presse hydraulique de laboratoire pour les pastilles d'acide humique KBr ? Obtenez une précision FTIR

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire pour la pastillation d'échantillons pour FTIR ? Obtenir la précision des données spectrales

- Quel est le rôle d'une presse hydraulique dans la préparation de pastilles de KBr pour la FTIR ? Obtenez des informations chimiques à haute résolution

- Quel rôle joue une presse hydraulique de laboratoire haute pression dans la préparation des pastilles de KBr ? Optimiser la précision FTIR