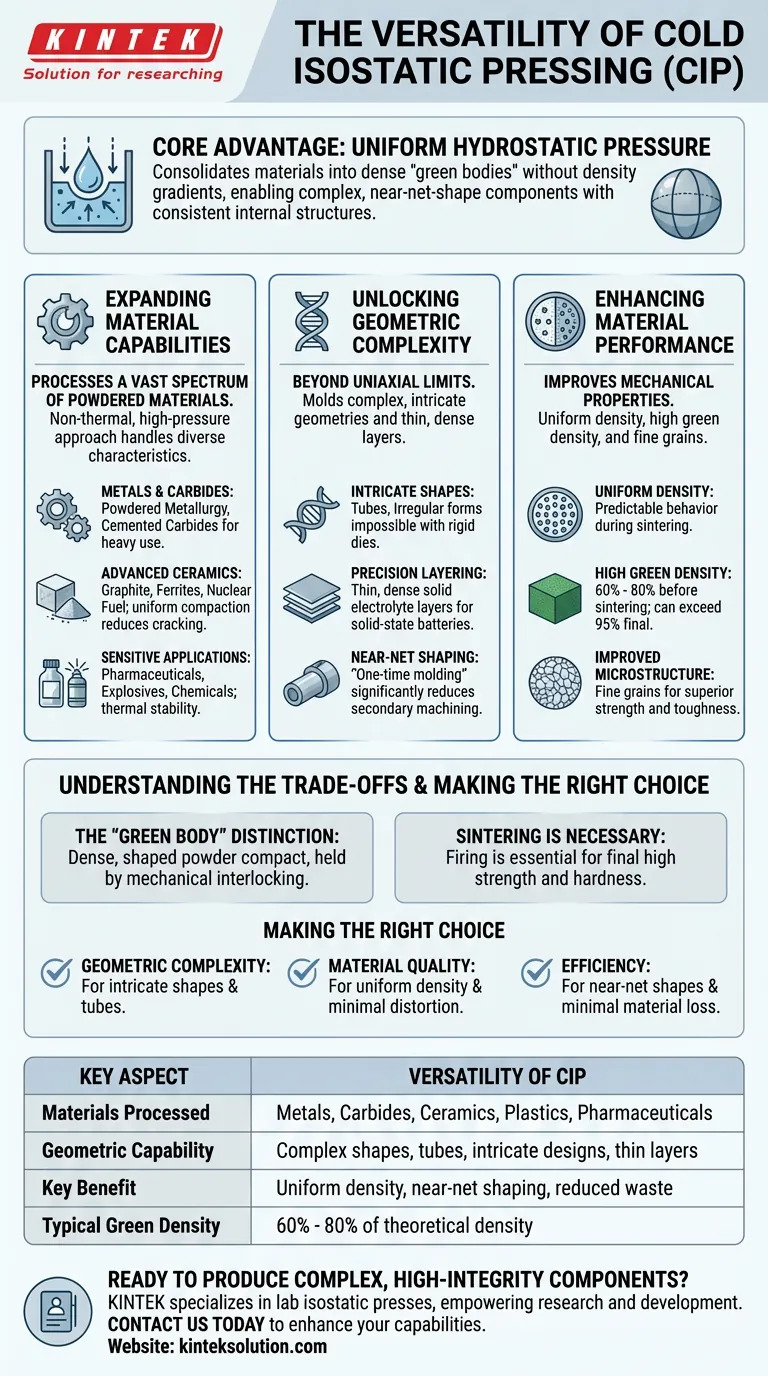

Le pressage isostatique à froid (CIP) est une technique de fabrication très polyvalente capable de traiter un large éventail de matériaux en poudre – des métaux et carbures aux céramiques et plastiques – pour obtenir des formes complexes et de haute intégrité. Parce qu'il applique une pression uniforme de toutes les directions à l'aide d'un fluide, il consolide efficacement les matériaux en "pièces crues" denses sans les gradients de densité ou les limitations géométriques courants dans le pressage uniaxiale conventionnel.

L'avantage principal Alors que les méthodes de pressage standard peinent avec les géométries complexes et la densité inégale, le CIP résout ce problème en appliquant une pression hydrostatique uniforme. Cela permet la fabrication précise de composants complexes, de forme quasi finale, avec des structures internes cohérentes, réduisant considérablement le gaspillage de matériaux et les coûts d'usinage dans des industries allant de l'aérospatiale à la technologie médicale.

Expansion des capacités matérielles

Le CIP ne se limite pas à une seule classe de matériaux. Son approche non thermique et à haute pression lui permet de traiter des matériaux aux caractéristiques physiques très différentes.

Traitement des métaux et des carbures

Le CIP est une technologie fondamentale en métallurgie des poudres. Il est largement utilisé pour consolider les carbures cémentés et les matériaux réfractaires, créant des composants durables pour une utilisation industrielle intensive.

Céramiques avancées et réfractaires

Le processus est idéal pour les poudres céramiques, y compris le graphite, les ferrites et le combustible nucléaire. Il garantit que ces matériaux fragiles sont compactés uniformément, réduisant le risque de fissuration pendant le processus de cuisson ultérieur.

Applications sensibles et spécialisées

Étant donné que le CIP ne repose pas sur la chaleur pour lier les particules initialement, il convient aux matériaux chimiquement sensibles. Les références soulignent son utilisation dans les produits pharmaceutiques, les explosifs et les produits chimiques, où la stabilité thermique pendant le façonnage est critique.

Débloquer la complexité géométrique

Au-delà de la variété des matériaux, le CIP offre une polyvalence exceptionnelle dans les formes qu'il peut produire.

Formes complexes et non linéaires

Contrairement au pressage uniaxiale, limité aux formes verticales simples, le CIP peut mouler des géométries complexes et complexes. Cela inclut des composants tels que des tubes et des formes irrégulières qui seraient impossibles à presser dans une matrice rigide.

Superposition de précision

La technologie est capable d'une extrême précision, comme la création de couches très fines et denses. Un exemple typique est la production de couches d'électrolyte solide requises pour les batteries à état solide modernes.

Mise en forme quasi finale

Le CIP permet un "moulage unique". Cela produit une pièce très proche de ses dimensions finales, réduisant considérablement la complexité et le coût de l'usinage ou du traitement secondaire.

Amélioration des performances des matériaux

La polyvalence du CIP s'étend aux propriétés mécaniques qu'il confère au produit final.

Élimination des gradients de densité

Dans le pressage standard, le frottement crée une densité inégale. Le CIP utilise un milieu fluide pour appliquer une pression isostatique à faible frottement. Il en résulte une densité de poudre uniforme dans toute la pièce, garantissant un comportement prévisible pendant le frittage.

Haute densité brute

Le processus produit des pièces avec 60% à 80% de leur densité théorique avant le frittage. Dans des configurations optimisées, le matériau final peut dépasser 95% de densité, offrant une dureté et une résistance à l'usure supérieures.

Microstructure améliorée

La haute pression induit une déformation plastique et une recristallisation. Il en résulte des grains fins, ce qui se traduit directement par une amélioration de la résistance et de la ténacité du composant fini.

Comprendre les compromis

Bien que le CIP soit un outil puissant, il est essentiel de comprendre son rôle spécifique dans la chaîne de fabrication pour éviter les idées fausses.

La distinction "pièce brute"

Le CIP est principalement un processus de compactage de poudre. Il produit une "pièce brute" dense et façonnée, mais essentiellement maintenue ensemble par un enclenchement mécanique.

La nécessité du frittage

Pour obtenir la haute résistance et la dureté finales décrites (telles que la résistance à l'usure), la pièce doit subir un frittage (cuisson) après le pressage. Le CIP optimise le matériau pour cette étape, garantissant une distorsion minimale, mais il ne remplace pas entièrement la phase de chauffage.

Faire le bon choix pour votre objectif

Le CIP est un choix stratégique lorsque l'intégrité des matériaux et la complexité des formes sont primordiales.

- Si votre objectif principal est la complexité géométrique : Choisissez le CIP pour produire des formes complexes, des tubes ou des pièces avec des contre-dépouilles que le pressage par matrice rigide standard ne peut pas fabriquer.

- Si votre objectif principal est la qualité des matériaux : Utilisez le CIP pour éliminer les gradients de densité internes, garantissant que vos composants ne se déforment pas, ne se fissurent pas ou ne se déforment pas pendant la phase de frittage.

- Si votre objectif principal est l'efficacité : Tirez parti du CIP pour obtenir des formes quasi finales avec une perte de matériau minimale (déchets), réduisant ainsi le coût des matières premières et de l'usinage post-traitement.

Le CIP transforme le traitement des matériaux en poudre en dissociant la complexité de la forme de l'intégrité structurelle interne, offrant une voie fiable vers des composants haute performance.

Tableau récapitulatif :

| Aspect clé | Polyvalence du CIP |

|---|---|

| Matériaux traités | Métaux, Carbures, Céramiques, Plastiques, Produits pharmaceutiques |

| Capacité géométrique | Formes complexes, tubes, conceptions complexes, couches minces |

| Avantage clé | Densité uniforme, mise en forme quasi finale, réduction des déchets |

| Densité brute typique | 60% - 80% de la densité théorique |

Prêt à produire des composants complexes et de haute intégrité avec une densité uniforme ?

KINTEK est spécialisé dans les presses isostatiques de laboratoire, y compris les systèmes de pressage isostatique à froid (CIP), conçus pour les laboratoires de recherche et de développement. Nos presses vous permettent de traiter une large gamme de matériaux en poudre pour obtenir des formes complexes avec des résultats cohérents, réduisant ainsi le gaspillage de matériaux et les coûts d'usinage.

Contactez-nous dès aujourd'hui pour discuter de la manière dont une presse isostatique KINTEK peut améliorer vos capacités de traitement des matériaux et donner vie à vos conceptions les plus difficiles.

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Pourquoi le pressage isostatique à froid (CIP) est-il requis après le pressage axial pour les céramiques PZT ? Atteindre l'intégrité structurelle

- Quels sont les avantages spécifiques de l'utilisation d'une presse isostatique à froid (CIP) pour la préparation de compacts verts de poudre de tungstène ?

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir des cristaux van der Waals 2D homogènes

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires