Dans le développement des systèmes de freinage avancés, les presses de laboratoire remplissent une fonction unique et essentielle : transformer des matières premières pulvérulentes en échantillons solides et testables d'une nouvelle plaquette de frein. Ce processus permet aux ingénieurs et aux scientifiques des matériaux de formuler, de prototyper et d'analyser précisément les performances des matériaux de friction dans un environnement contrôlé et à faible coût, avant de s'engager dans une fabrication et des essais coûteux à grande échelle.

La presse de laboratoire est le pont fondamental entre la science des matériaux bruts et les performances de freinage réelles. Elle permet un développement rapide et itératif en simulant le processus de fabrication industriel à petite échelle, permettant aux ingénieurs de tester et d'affiner les formules de matériaux de friction pour la sécurité, la durabilité et la sensation.

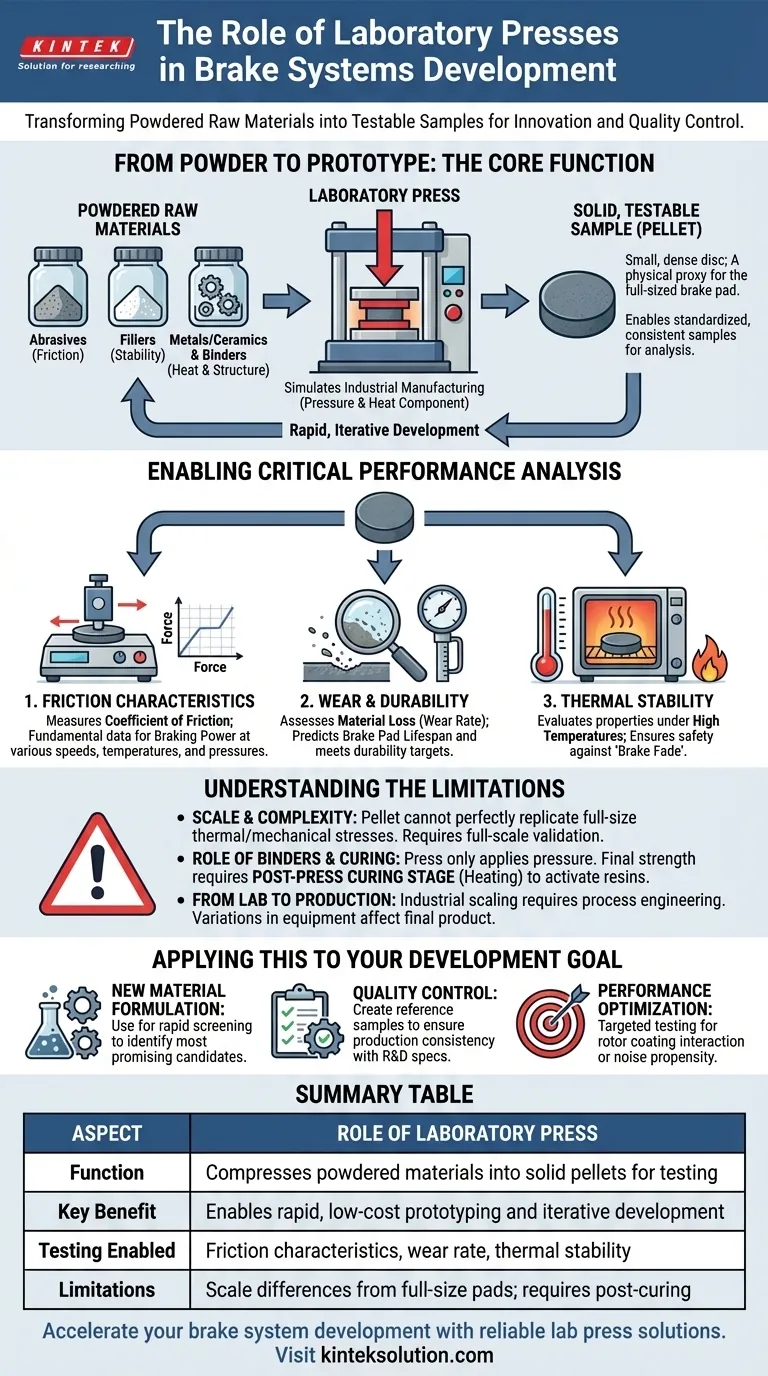

De la poudre au prototype : la fonction principale

Le parcours d'une plaquette de frein ne commence pas sous forme de bloc solide, mais sous la forme d'un mélange complexe de poudres soigneusement sélectionnées. La presse de laboratoire est le premier outil utilisé pour donner à ce mélange une forme physique.

Simulation du processus de fabrication

La fabrication industrielle de plaquettes de frein implique la compression d'un mélange de matériaux de friction dans un moule sous une pression et une chaleur immenses. Une presse de laboratoire reproduit la composante de pression de ce processus à une échelle beaucoup plus petite et plus contrôlée.

Cette simulation est cruciale pour la R&D, car elle fournit une indication précoce et précise de la façon dont le matériau se comportera lors de la production en série.

Création d'échantillons testables (pastilles)

Le principal résultat d'une presse de laboratoire dans ce contexte est un petit disque dense ou une « pastille ». Cette pastille, généralement de quelques centimètres de diamètre seulement, devient un substitut physique de la plaquette de frein de taille normale.

En créant des échantillons standardisés, les ingénieurs peuvent s'assurer que leurs tests ultérieurs sont cohérents et comparables pour des dizaines, voire des centaines de variations de matériaux différents.

Pourquoi des matériaux en poudre ?

Les plaquettes de frein sont des composites sophistiqués, et non de simples matériaux. Leur formule comprend un mélange d'abrasifs pour le frottement, de charges pour la stabilité, de métaux ou de céramiques pour le transfert de chaleur, et de liants pour maintenir le tout ensemble. Chaque ingrédient existe sous forme de poudre, et la presse est ce qui les consolide physiquement en une matrice fonctionnelle.

Permettre une analyse critique des performances

Une fois qu'une pastille d'échantillon est créée, elle devient l'objet d'une analyse intense. La presse permet la création de matériaux qui peuvent être soumis à des tests qui prédisent ses performances réelles.

Mesure des caractéristiques de friction

La propriété la plus importante d'une plaquette de frein est son coefficient de frottement. Les ingénieurs utilisent un dispositif appelé tribomètre pour faire glisser la pastille d'échantillon contre un disque fabriqué en matériau de disque de frein. Ce test mesure le frottement généré sous différentes vitesses, températures et pressions, fournissant les données fondamentales pour la puissance de freinage.

Évaluation de l'usure et de la durabilité

Les mêmes tests au tribomètre mesurent également la quantité de matériau perdue par la pastille pendant l'utilisation. Cette analyse du taux d'usure permet aux ingénieurs de prédire la durée de vie de la plaquette de frein et de s'assurer qu'elle atteint les objectifs de durabilité.

Évaluation de la stabilité thermique

Les freins peuvent atteindre des températures extrêmement élevées lors d'une utilisation intensive, ce qui peut provoquer un « fading » des freins — une perte dangereuse de puissance de freinage. Les pastilles sont chauffées dans des fours ou pendant les tests pour analyser comment leurs propriétés de frottement changent à haute température, garantissant que le matériau reste stable et sûr sous contrainte.

Comprendre les limites

Bien qu'indispensable, une presse de laboratoire est un outil de dépistage, et non un instrument de validation finale. Comprendre ses limites est essentiel pour un programme de développement réussi.

Échelle et complexité

Une petite pastille ne peut pas reproduire parfaitement la dynamique thermique et les contraintes mécaniques subies par une plaquette de frein de taille normale montée dans un étrier. La chaleur se dissipe différemment, et les contraintes ne sont pas uniformes. Les résultats de laboratoire doivent toujours être validés par des tests dynamométriques et de véhicules à grande échelle.

Le rôle des liants et du durcissement

La presse elle-même n'applique généralement que de la pression. La résistance finale et les propriétés d'une plaquette de frein proviennent du chauffage (durcissement) du composite, qui active les résines phénoliques qui lient les matériaux. Les protocoles de test en laboratoire doivent inclure une étape de durcissement post-pressage qui imite le processus industriel pour obtenir des données précises.

Du laboratoire à la production

Une formule qui fonctionne parfaitement en laboratoire peut rencontrer des défis en production de masse. De légères variations dans les presses industrielles, les moules et les fours de durcissement peuvent modifier le produit final. Une ingénierie de processus significative est nécessaire pour mettre à l'échelle une formule de laboratoire réussie tout en maintenant ses propriétés souhaitées.

Application de ceci à votre objectif de développement

Votre utilisation d'une presse de laboratoire doit être directement liée à votre objectif spécifique au sein du cycle de vie du développement des freins.

- Si votre objectif principal est la formulation de nouveaux matériaux : Utilisez la presse pour un dépistage rapide, en créant des dizaines de pastilles d'échantillons avec des variations mineures de formule pour identifier rapidement les candidats présentant les caractéristiques de frottement et d'usure les plus prometteuses.

- Si votre objectif principal est le contrôle qualité : Utilisez la presse pour créer des échantillons de référence à partir de lots de matériaux de la chaîne de production. Cela vous permet de les tester et de vous assurer que leurs propriétés physiques correspondent constamment aux spécifications R&D d'origine.

- Si votre objectif principal est l'optimisation des performances : Utilisez la presse pour créer des échantillons pour des tests ciblés, tels que l'évaluation de l'interaction d'un matériau avec un nouveau type de revêtement de rotor ou l'analyse de sa propension au bruit sous des charges thermiques spécifiques.

En fin de compte, la presse de laboratoire sert d'outil fondamental pour l'innovation et l'assurance qualité dans la science des matériaux de freinage.

Tableau récapitulatif :

| Aspect | Rôle de la presse de laboratoire |

|---|---|

| Fonction | Compresse les matériaux en poudre en pastilles solides pour les tests |

| Avantage clé | Permet un prototypage rapide et à faible coût et un développement itératif |

| Tests activés | Caractéristiques de frottement, taux d'usure, stabilité thermique |

| Limites | Différences d'échelle par rapport aux plaquettes de taille normale ; nécessite un post-durcissement |

Prêt à accélérer le développement de vos systèmes de freinage avec des solutions fiables de presses de laboratoire ? KINTEK est spécialisé dans les presses de laboratoire haute performance, y compris les presses automatiques, isostatiques et chauffantes, conçues pour répondre aux besoins précis des laboratoires. Notre équipement vous aide à créer des échantillons cohérents et testables pour une innovation plus rapide et un contrôle qualité amélioré. Contactez-nous dès aujourd'hui pour découvrir comment nous pouvons soutenir vos objectifs de R&D et améliorer l'efficacité de vos tests de matériaux !

Guide Visuel

Produits associés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse à granuler hydraulique et électrique de laboratoire

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique de laboratoire pour boîte à gants

Les gens demandent aussi

- Comment faire fonctionner une presse à pastilles hydraulique manuelle ? Maîtrisez la préparation précise des échantillons pour une analyse exacte

- Quels sont les avantages des presses automatisées pour la préparation de pastilles XRF ? Améliorez l'efficacité et la précision de votre laboratoire

- Quels sont les avantages de l'utilisation des presses hydrauliques pour la préparation des échantillons XRF ? Obtenez des résultats cohérents et de haute qualité

- Comment une presse hydraulique aide-t-elle à la préparation des échantillons pour l'analyse par fluorescence X (XRF) ? Créer des pastilles précises et homogènes

- Quelles sont les applications spécialisées des presses à pastilles hydrauliques ? Améliorer la précision dans le développement de catalyseurs et de matériaux pour batteries