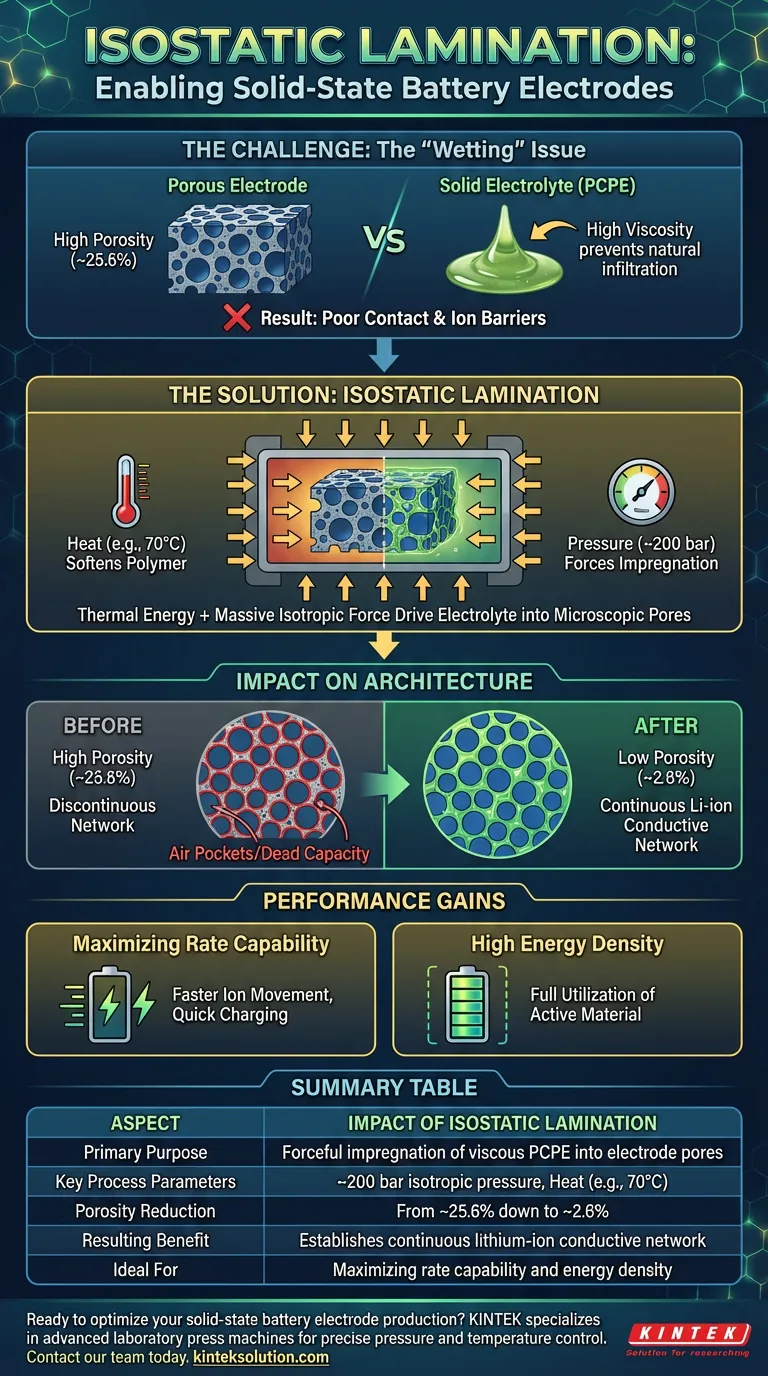

L'objectif principal de la lamination isostatique est d'imprégner de force les structures d'électrodes avec un électrolyte polymère cristallin plastique (PCPE) visqueux pour assurer un contact physique complet. En appliquant une pression significative et uniforme (souvent autour de 200 bars) associée à de la chaleur, ce procédé pousse le polymère électrolytique fondu profondément dans les pores microscopiques que les polymères visqueux ne peuvent pas pénétrer par action capillaire seule.

Point clé Les électrolytes à état solide ont souvent du mal à s'interfacer avec les matériaux actifs en raison de leur viscosité élevée. La lamination isostatique résout ce défi fondamental de "mouillage", réduisant la porosité de l'électrode de près de 90 % pour établir le réseau conducteur continu d'ions lithium essentiel aux performances des batteries de haute capacité.

La mécanique de l'infiltration

Surmonter la viscosité élevée

Contrairement aux électrolytes liquides, les fondus de PCPE sont très visqueux. Ils ne pénètrent pas naturellement dans les structures denses et complexes d'une électrode.

Pour surmonter cette résistance, le procédé isostatique utilise l'énergie thermique (par exemple, 70°C). Cette chaleur ramollit le polymère, le faisant passer à l'état de fusion où le flux est possible.

Application d'une force isotrope

La chaleur seule ne suffit pas pour une pénétration profonde. Le procédé applique une pression isotrope massive, ce qui signifie que la force est appliquée de manière égale dans toutes les directions.

À des pressions telles que 200 bars, l'électrolyte ramolli est mécaniquement forcé dans les plus petits vides de l'électrode. Cela garantit une imprégnation uniforme dans tout le volume du matériau, plutôt que seulement dans les couches superficielles.

Impact sur l'architecture de la batterie

Réduction drastique de la porosité

L'impact le plus mesurable de cette technique est la minimisation de la porosité résiduelle (espace vide/poches d'air).

Sans cette pression, les électrodes conservent des vides importants qui agissent comme des barrières au mouvement des ions. La lamination isostatique peut réduire la porosité d'une électrode NCM de 25,6 % à 2,6 %.

Établissement du réseau conducteur

En éliminant ces vides, le procédé crée un réseau conducteur d'ions lithium complet.

Chaque particule du matériau actif est entièrement entourée par l'électrolyte. Ce contact intime est le facteur critique qui améliore la capacité de débit (vitesse de charge) et l'utilisation globale de la capacité des batteries à état solide.

Considérations opérationnelles

Intensité de l'équipement

La mise en œuvre de ce procédé nécessite un équipement spécialisé capable de maintenir une pression et une température élevées simultanément.

Contrairement au laminage standard utilisé dans la fabrication de batteries à électrolyte liquide, la lamination isostatique ajoute une étape distincte et énergivore à la chaîne de production pour garantir le succès du "remplissage" de l'électrolyte.

Sensibilité thermique

Le procédé repose sur un contrôle thermique précis. La température doit être suffisamment élevée pour faire fondre le polymère en vue de l'infiltration, mais suffisamment contrôlée pour éviter la dégradation des matériaux d'électrode actifs ou du polymère lui-même.

Faire le bon choix pour votre objectif

La décision d'utiliser la lamination isostatique est motivée par les exigences de performance spécifiques de votre cellule à état solide.

- Si votre objectif principal est de maximiser la capacité de débit : Vous devez utiliser ce procédé pour éliminer les espaces d'air résistifs et garantir que les ions disposent d'un chemin continu pour se déplacer.

- Si votre objectif principal est une densité d'énergie élevée : Vous devriez exploiter cette technique pour maximiser le volume de matériau actif utilisé, car les pores non mouillés entraînent une capacité "morte".

La lamination isostatique n'est pas simplement une étape de fabrication ; c'est la technologie habilitante qui permet aux électrolytes solides visqueux de fonctionner efficacement au sein des électrodes poreuses.

Tableau récapitulatif :

| Aspect | Impact de la lamination isostatique |

|---|---|

| Objectif principal | Imprégnation forcée de PCPE visqueux dans les pores de l'électrode |

| Paramètres clés du procédé | Pression isotrope d'environ 200 bars, chaleur (par exemple, 70°C) |

| Réduction de la porosité | De ~25,6 % à ~2,6 % |

| Bénéfice résultant | Établit un réseau conducteur continu d'ions lithium |

| Idéal pour | Maximiser la capacité de débit et la densité d'énergie dans les batteries à état solide |

Prêt à optimiser la production de vos électrodes de batteries à état solide ? Le procédé de lamination isostatique est essentiel pour obtenir le contact complet électrode-électrolyte nécessaire à des performances élevées. KINTEK est spécialisé dans les presses de laboratoire avancées, y compris les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux exigences précises de pression et de température de la recherche et du développement de batteries de pointe. Laissez notre expertise vous aider à construire une meilleure batterie. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires

- Quels sont les avantages spécifiques de l'utilisation d'une presse isostatique à froid (CIP) pour la préparation de compacts verts de poudre de tungstène ?

- Comment une presse isostatique à froid (CIP) améliore-t-elle les interfaces d'électrolytes à l'état solide ? Libérez les performances maximales de la batterie