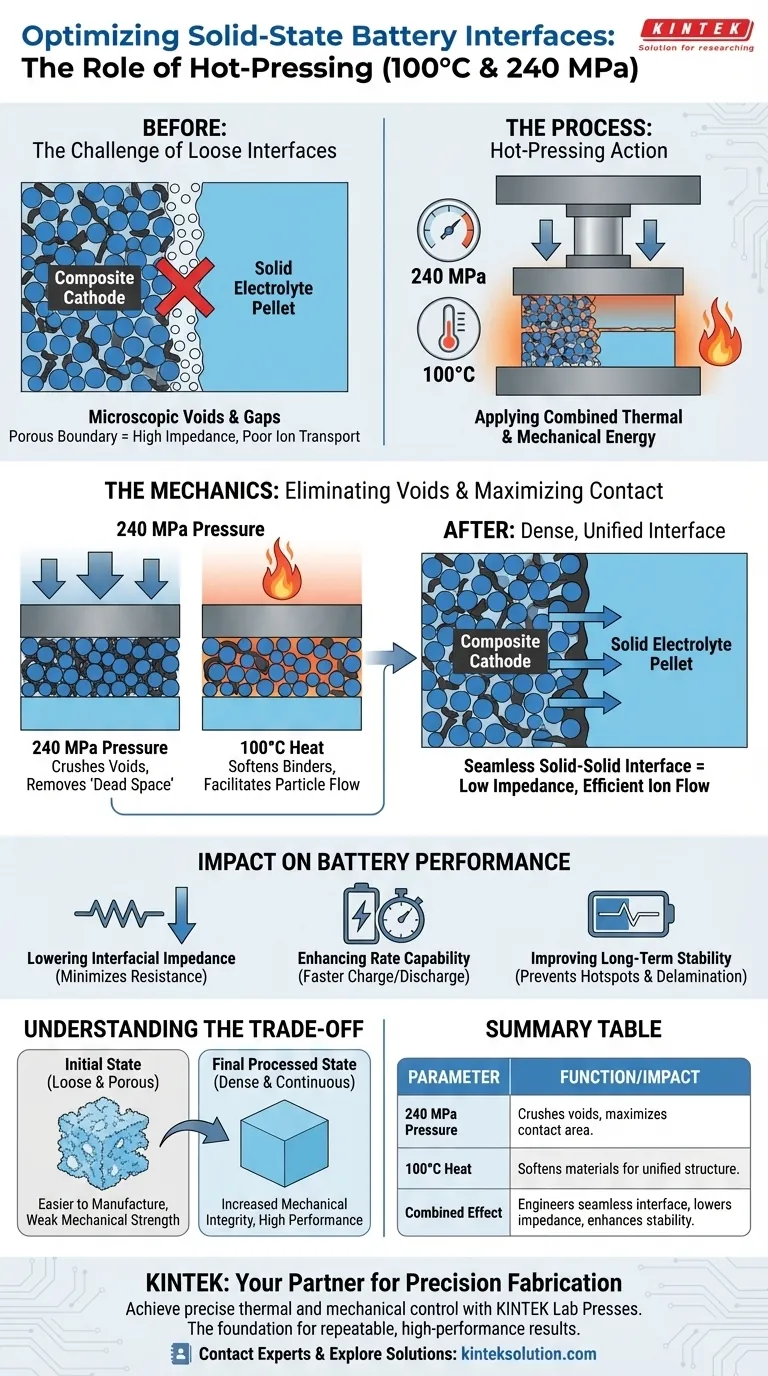

L'objectif principal de l'application d'une étape supplémentaire de pressage à chaud à 100°C et 240 MPa est de créer une interface solide-solide intime et transparente entre la cathode composite et la pastille d'électrolyte solide. Cette combinaison spécifique d'énergie thermique et mécanique est nécessaire pour éliminer les vides microscopiques et les lacunes qui se produisent naturellement lors de l'empilement de composants solides rigides.

Point clé à retenir Dans les batteries tout solides, le simple contact physique entre les couches est insuffisant pour un transport ionique efficace. Le pressage à chaud transforme l'interface d'une limite lâche et poreuse en une structure dense et unifiée, réduisant considérablement l'impédance interfaciale et permettant des performances de batterie élevées.

La mécanique de l'ingénierie des interfaces

Élimination des vides et des lacunes

Lorsqu'une cathode composite est placée contre une pastille d'électrolyte solide, la rugosité de surface des deux matériaux crée des poches d'air microscopiques.

À une pression de 240 MPa, le processus force les matériaux à se rapprocher avec suffisamment d'énergie pour écraser ces vides. Cela garantit que les particules solides entrent en contact physique, éliminant ainsi l'"espace mort" qui bloque le mouvement ionique.

Maximisation de la surface de contact effective

L'élimination des lacunes se traduit directement par une surface de contact effective maximisée.

Dans les batteries liquides, l'électrolyte mouille la surface, remplissant automatiquement les lacunes. Dans les systèmes à état solide, vous devez forcer mécaniquement ce contact pour créer des voies continues pour le transport ionique.

Le rôle de l'activation thermique

L'application de chaleur à 100°C pendant cette compression n'est pas arbitraire ; elle remplit une fonction rhéologique cruciale.

La chaleur ramollit les liants polymères ou la matrice d'électrolyte au sein de la structure composite. Ce ramollissement facilite le réarrangement et le flux des particules, permettant aux matériaux de se déformer et de remplir les espaces interstitiels que la pression seule pourrait ne pas résoudre.

Impact sur les performances de la batterie

Réduction de l'impédance interfaciale

Le résultat le plus critique de ce processus est une réduction significative de l'impédance interfaciale.

Une impédance élevée agit comme un goulot d'étranglement pour le flux d'énergie. En créant une interface transparente, vous minimisez la résistance que les ions rencontrent en traversant de la cathode à l'électrolyte.

Amélioration de la stabilité et de la capacité de débit

Une interface de haute qualité améliore directement les métriques opérationnelles de la batterie.

Une résistance plus faible permet à la batterie de se charger et de se décharger plus rapidement (capacité de débit). De plus, l'élimination des vides empêche la formation de points chauds ou une distribution inégale du courant, ce qui conduit à une meilleure stabilité de cyclage à long terme.

Comprendre les compromis

Porosité vs Densité

Il existe un compromis distinct entre l'état initial du matériau et son état final traité.

Sans cette étape de pressage à chaud, la structure revêtue reste lâche et poreuse. Bien que plus facile à fabriquer, une structure poreuse manque de la résistance mécanique et des voies ioniques requises pour une batterie fonctionnelle.

Intégrité mécanique

Le processus transforme les composants en un tout dense et continu.

Cela augmente la résistance mécanique de l'assemblage, garantissant que la batterie peut résister aux contraintes physiques de fonctionnement sans délaminage. Cependant, pour y parvenir, il faut un contrôle précis de l'équipement afin d'assurer que la pression est appliquée uniformément.

Faire le bon choix pour votre objectif

Lors de la conception de votre protocole de fabrication, les paramètres de l'étape de pressage à chaud dictent en grande partie les caractéristiques finales de votre cellule.

- Si votre objectif principal est la capacité de débit : Privilégiez une pression élevée (240 MPa) pour maximiser la surface de contact effective et minimiser la distance que les ions doivent parcourir.

- Si votre objectif principal est la stabilité mécanique : Assurez un contrôle thermique précis (100°C) pour ramollir suffisamment le liant, créant ainsi une pastille unifiée et non poreuse qui résiste à la séparation.

En fin de compte, l'étape de pressage à chaud est le pont qui transforme des composants séparés en un dispositif électrochimique unique et cohérent.

Tableau récapitulatif :

| Paramètre | Fonction | Impact sur la batterie |

|---|---|---|

| Pression de 240 MPa | Écrase les vides et les lacunes microscopiques entre les matériaux. | Maximise la surface de contact pour un transport ionique efficace. |

| Chaleur de 100°C | Ramollit les liants/l'électrolyte pour faciliter le flux des particules. | Crée une structure dense et unifiée pour la stabilité mécanique. |

| Effet combiné | Ingénierie d'une interface solide-solide intime et transparente. | Réduit considérablement l'impédance interfaciale, améliorant la capacité de débit et la stabilité du cyclage. |

Prêt à concevoir des interfaces de batterie supérieures ?

Atteindre le contrôle thermique et mécanique précis requis pour la recherche avancée sur les batteries tout solides est essentiel. Le bon équipement de presse de laboratoire n'est pas seulement un outil, c'est la base de résultats répétables et performants.

KINTEK est spécialisé dans les presses de laboratoire (y compris les presses de laboratoire automatiques, isostatiques et chauffées) conçues pour répondre aux exigences rigoureuses de la fabrication de batteries à l'échelle du laboratoire. Notre équipement fournit la pression uniforme et le contrôle précis de la température dont vous avez besoin pour reproduire les conditions de 100°C et 240 MPa essentielles à la création d'interfaces solides transparentes et performantes.

Laissez-nous vous aider à combler le fossé entre vos matériaux et vos objectifs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de presses de laboratoire peuvent améliorer votre processus de développement de batteries.

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

- Presse hydraulique manuelle chauffante de laboratoire avec plaques chauffantes

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Pourquoi une presse chauffante hydraulique est-elle essentielle dans la recherche et l'industrie ? Débloquez la précision pour des résultats supérieurs

- Qu'est-ce qu'une presse hydraulique chauffante et quels sont ses principaux composants ? Découvrez sa puissance pour le traitement des matériaux

- Quel rôle une presse hydraulique chauffée joue-t-elle dans la compaction des poudres ? Obtenez un contrôle précis des matériaux pour les laboratoires

- Comment les presses hydrauliques chauffantes sont-elles utilisées dans les secteurs de l'électronique et de l'énergie ?Débloquer la fabrication de précision pour les composants de haute technologie

- Comment l'utilisation d'une presse à chaud hydraulique à différentes températures affecte-t-elle la microstructure finale d'un film PVDF ? Obtenir une porosité ou une densité parfaite