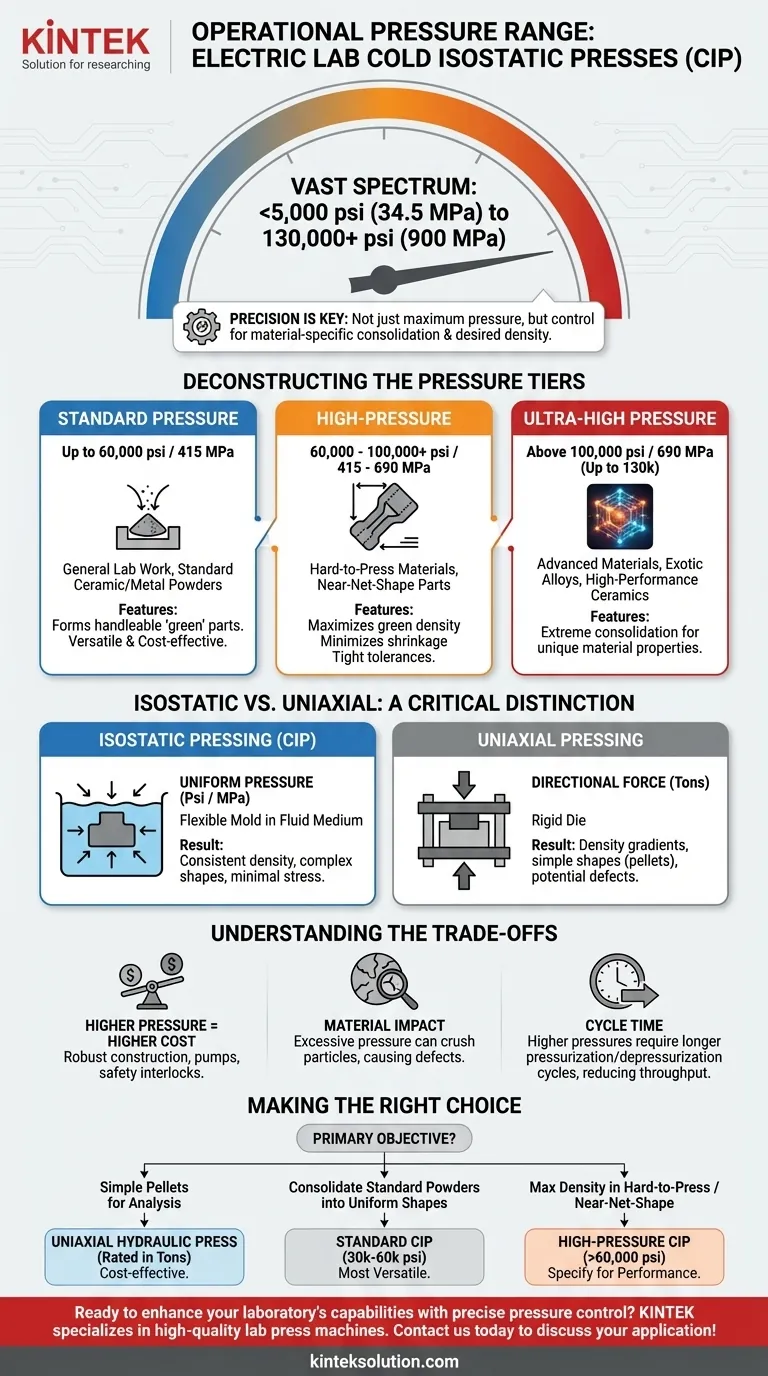

En bref, les presses isostatiques à froid (CIP) électriques de laboratoire fonctionnent sur un vaste spectre de pression. Cela varie généralement de moins de 5 000 psi (34,5 MPa) à plus de 100 000 psi (690 MPa). Certains systèmes spécialisés conçus pour la recherche sur les matériaux avancés peuvent atteindre des pressions encore plus élevées, jusqu'à 130 000 psi (900 MPa).

La large plage de fonctionnement des systèmes CIP de laboratoire ne vise pas à atteindre la pression maximale possible. Il s'agit d'avoir le contrôle précis nécessaire pour adapter la pression aux propriétés de consolidation d'un matériau spécifique et à la densité finale souhaitée de la pièce.

Déconstruction de la plage de pression

La pression dont vous avez besoin est entièrement dictée par votre matériau et votre objectif final. La plage peut être décomposée en trois niveaux fonctionnels.

Plage de pression standard (jusqu'à 60 000 psi / 415 MPa)

C'est la plage la plus courante pour les travaux de laboratoire généraux. Elle est très efficace pour consolider la plupart des poudres céramiques et métalliques standard.

Les pressions de ce niveau sont utilisées pour réduire significativement la porosité d'une masse de poudre, formant une pièce "crue" suffisamment solide pour être manipulée et ensuite frittée.

Plage de haute pression (60 000 - 100 000+ psi / 415 - 690 MPa)

Cette plage est requise pour les matériaux plus difficiles à presser ou lorsque l'objectif est d'atteindre la densité crue maximale possible avant le frittage.

L'utilisation de ces pressions plus élevées minimise le retrait pendant la phase de chauffage finale, ce qui est essentiel pour produire des composants avec des tolérances dimensionnelles strictes, souvent appelées pièces quasi-nettes. De nombreux systèmes de qualité industrielle fonctionnent jusqu'à 6 000 bars (600 MPa), se situant précisément dans cette catégorie.

Capacités de très haute pression (au-delà de 100 000 psi / 690 MPa)

Les pressions dépassant 100 000 psi, et atteignant jusqu'à 130 000 psi (900 MPa), sont réservées aux applications de recherche spécialisées.

Ce niveau est utilisé pour le développement et le traitement de matériaux avancés, d'alliages exotiques et de céramiques haute performance où une consolidation extrême est nécessaire pour obtenir des propriétés matérielles uniques.

Pressage isostatique vs. uniaxial : une distinction cruciale

Il est crucial de différencier les presses isostatiques des presses hydrauliques de laboratoire uniaxiales plus courantes, car leurs métriques de pression et de force ne sont pas interchangeables.

Pressage isostatique : Pression uniforme

Une presse isostatique à froid (CIP) place le matériau en poudre dans un moule flexible, qui est ensuite immergé dans un fluide comme l'eau ou l'huile.

La presse met ce fluide sous pression, appliquant une pression égale dans toutes les directions. Cette compression uniforme résulte en une pièce avec une densité très constante et un minimum de contraintes internes, ce qui est essentiel pour les formes complexes.

Pressage uniaxial : Force directionnelle

Une presse hydraulique de laboratoire standard applique une force dans une ou deux directions (haut et bas) à l'aide d'une matrice rigide. Ces presses sont généralement évaluées en tonnes de force (par exemple, de 2 à 40 tonnes).

Cette méthode est excellente pour produire des formes simples comme des pastilles pour la spectroscopie ou des échantillons de contrôle qualité. Cependant, elle peut créer des gradients de densité à l'intérieur de la pièce, où les zones les plus proches du piston sont plus denses que le centre.

Comprendre les compromis

Le choix d'un système basé sur sa capacité de pression implique des considérations pratiques et financières importantes.

Le coût d'une pression plus élevée

Il existe une corrélation directe entre la pression maximale et le coût. Les systèmes à haute pression nécessitent une construction de cuve plus robuste, des pompes spécialisées et des dispositifs de sécurité plus complexes, ce qui les rend significativement plus coûteux à l'achat et à l'entretien.

L'impact sur les matériaux

Une pression plus élevée n'est pas toujours meilleure. Pour certains matériaux, une pression excessive peut entraîner l'écrasement des particules plutôt qu'un simple réarrangement. Cela peut introduire des défauts et nuire aux propriétés du composant fritté final.

Temps de cycle et débit

Atteindre des pressions très élevées nécessite des cycles de pressurisation et de dépressurisation plus longs. Cela peut réduire le nombre d'échantillons que vous pouvez traiter par jour, impactant le débit global du laboratoire.

Faire le bon choix pour votre application

Pour sélectionner l'équipement approprié, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est de créer de simples pastilles pour l'analyse (par exemple, la spectroscopie) : Une presse hydraulique uniaxiale standard (évaluée en tonnes) est souvent plus adaptée et plus rentable qu'une CIP.

- Si votre objectif principal est de consolider des poudres standard en formes solides uniformes : Une CIP standard dans la plage de 30 000 à 60 000 psi (200 à 415 MPa) est le choix le plus polyvalent et le plus courant.

- Si votre objectif principal est d'atteindre la densité maximale dans des matériaux difficiles à presser ou de produire des pièces quasi-nettes : Vous devrez spécifier un système CIP à haute pression, fonctionnant probablement au-delà de 60 000 psi (415 MPa).

En fin de compte, le choix de la bonne presse repose sur une compréhension claire des propriétés de votre matériau et des exigences de performance du composant final.

Tableau récapitulatif :

| Plage de pression | Applications typiques | Caractéristiques clés |

|---|---|---|

| Jusqu'à 60 000 psi (415 MPa) | Poudres céramiques et métalliques standard | Polyvalent, économique pour les travaux de laboratoire généraux |

| 60 000 - 100 000+ psi (415 - 690 MPa) | Matériaux difficiles à presser, pièces quasi-nettes | Minimise le retrait, tolérances strictes |

| Au-delà de 100 000 psi (690 MPa) | Matériaux avancés, alliages exotiques | Consolidation extrême pour des propriétés uniques |

Prêt à améliorer les capacités de votre laboratoire avec un contrôle précis de la pression ? KINTEK est spécialisé dans les machines de presse de laboratoire de haute qualité, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour répondre aux divers besoins des laboratoires de recherche et industriels. Nos solutions garantissent une consolidation uniforme des matériaux, une efficacité améliorée et des performances fiables pour les céramiques, les métaux et les matériaux avancés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique et faire progresser vos innovations !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quels avantages la Presse Isostatique à Froid (CIP) électrique offre-t-elle par rapport à la CIP manuelle ? Augmentez l'efficacité et la cohérence

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quel rôle joue une presse isostatique à froid (CIP) dans la densification du HAp/Col ? Atteindre une résistance supérieure semblable à celle de l'os

- Quels sont les avantages techniques de l'utilisation d'une presse isostatique à froid (CIP) pour les poudres d'électrolyte ?