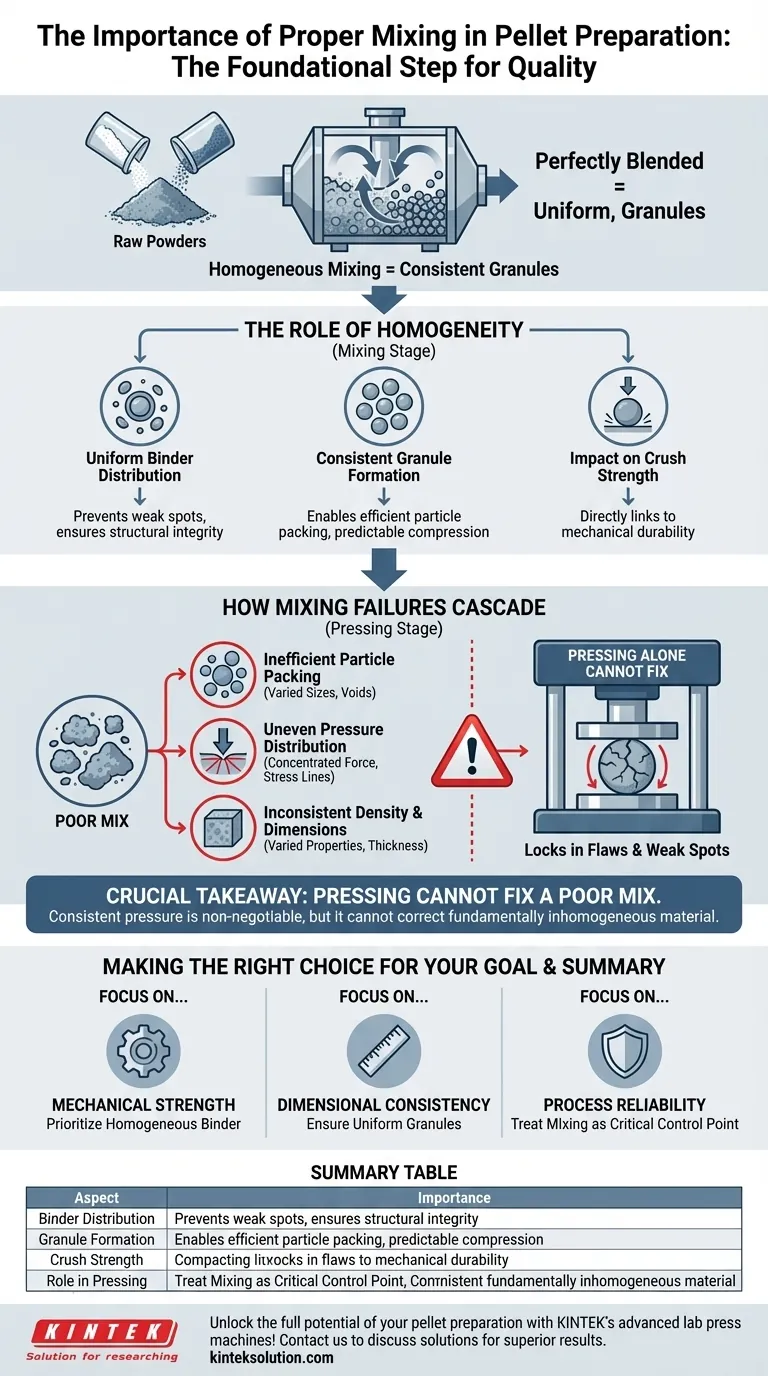

Dans la préparation des pastilles, un mélange approprié est l'étape fondamentale qui détermine la qualité du produit final. C'est le processus qui garantit que tous les composants, en particulier les liants et les additifs, sont distribués de manière homogène dans toute la poudre brute. Cette uniformité est directement responsable de la formation cohérente des granulés, ce qui dicte à son tour la densité, l'intégrité structurelle et la résistance à l'écrasement de la pastille finale.

Le problème essentiel n'est pas seulement le mélange des poudres ; il s'agit d'éviter une cascade d'échecs. Un mélange inadéquat crée un matériau incohérent qui ne peut pas être compressé uniformément, ce qui entraîne des pastilles avec des points faibles imprévisibles et des performances peu fiables, quelle que soit la précision utilisée lors de l'étape de pressage ultérieure.

Le rôle de l'homogénéité dans la qualité des pastilles

Une pastille réussie commence bien avant que le matériau n'entre dans la presse. La qualité est semée lors de l'étape de mélange, où l'homogénéité est l'objectif principal.

Assurer une distribution uniforme du liant

Le liant agit comme la « colle » qui maintient ensemble les particules de poudre. Un mélange approprié garantit que chaque granulé reçoit une quantité égale de ce liant.

Sans cela, certaines zones du mélange seront riches en liant et cassantes, tandis que d'autres seront pauvres en liant et faibles, créant des défauts structurels inhérents.

Créer une formation de granulés cohérente

Le préconditionnement de la poudre avec le liant liquide pendant la phase de mélange est essentiel pour créer des granulés uniformes.

Ces granulés, cohérents en taille et en composition, sont les éléments constitutifs de la pastille finale. Les variations de taille des granulés entraînent des problèmes lors de l'étape suivante du processus.

L'impact sur la résistance finale à l'écrasement

La mesure ultime de l'intégrité mécanique d'une pastille est souvent sa résistance à l'écrasement.

On peut tracer une ligne directe entre un mélange homogène et une distribution cohérente du liant, ce qui donne une pastille capable de résister à la force de manière uniforme. Les points faibles causés par un mauvais mélange sont l'endroit où les fractures commencent.

Comment les échecs de mélange se propagent dans l'étape de pressage

Les effets d'un mauvais mélange sont amplifiés sous les forces extrêmes de la presse à pastilles. Un mélange inhomogène ne peut pas être sauvé par le processus de pressage.

Empaquetage inefficace des particules

Les particules uniformes, créées lors d'un mélange approprié, permettent un empaquetage dense et efficace lorsqu'elles sont versées dans la matrice de la presse.

Un mélange avec des tailles de particules variées aura des vides plus importants et une structure moins organisée, l'empêchant de se comprimer en un solide uniformément dense.

Distribution inégale de la pression

Lorsque la presse applique une force (souvent entre 15 et 35 tonnes métriques), cette pression doit être répartie uniformément à travers le matériau.

Dans un mélange mal emballé et non uniforme, la force se concentre sur certains points, provoquant une compaction inégale et créant des lignes de contrainte internes dans la pastille.

Densité et dimensions incohérentes

Le résultat logique d'une pression inégale est un produit final avec une densité incohérente. Cela compromet non seulement ses propriétés mécaniques et matérielles, mais peut également entraîner des variations d'épaisseur et de dimensions globales.

Comprendre les compromis : Mélange contre pressage

Le mélange et le pressage sont tous deux essentiels, mais leurs rôles sont distincts. Exceller dans l'un ne peut pas compenser entièrement les lacunes dans l'autre.

Le mélange ne peut pas compenser un mauvais pressage

Un mélange parfaitement homogène produira toujours une pastille défectueuse si la mauvaise pression est appliquée ou si la presse ne fonctionne pas correctement. L'application d'une pression constante est non négociable pour maintenir une qualité de pastille uniforme.

Le pressage ne peut pas corriger un mauvais mélange

C'est la leçon la plus cruciale. Aucune quantité de pression ou de technologie de pressage avancée ne peut corriger un matériau fondamentalement inhomogène. La presse va simplement compacter les défauts existants, emprisonnant les points faibles et la densité incohérente dans la structure finale de la pastille.

Faire le bon choix pour votre objectif

Pour obtenir des résultats fiables, votre orientation opérationnelle doit s'aligner sur votre objectif de qualité principal.

- Si votre objectif principal est la résistance mécanique : Priorisez l'obtention d'une distribution de liant parfaitement homogène grâce à un préconditionnement contrôlé et un temps de mélange suffisant.

- Si votre objectif principal est la cohérence dimensionnelle : Assurez-vous que votre processus de mélange produit des tailles de granulés uniformes pour permettre un empaquetage des particules efficace et une compression prévisible.

- Si votre objectif principal est la fiabilité globale du processus : Traitez le mélange non pas comme une tâche préliminaire, mais comme le point de contrôle le plus critique qui dicte le succès de toutes les étapes suivantes.

En fin de compte, investir dans un processus de mélange contrôlé et validé est le moyen le plus efficace de garantir l'intégrité de vos pastilles finales.

Tableau récapitulatif :

| Aspect | Importance |

|---|---|

| Distribution uniforme du liant | Prévient les points faibles et assure une intégrité structurelle uniforme |

| Formation cohérente des granulés | Permet un empaquetage efficace des particules et une compression prévisible |

| Impact sur la résistance à l'écrasement | Lié directement à la durabilité mécanique et à la fiabilité des performances |

| Rôle dans l'étape de pressage | Évite une distribution inégale de la pression et une densité incohérente |

Libérez tout le potentiel de votre préparation de pastilles avec les machines de presse de laboratoire avancées de KINTEK ! Que vous vous concentriez sur la résistance mécanique, la cohérence dimensionnelle ou la fiabilité globale du processus, nos presses de laboratoire automatiques, nos presses isostatiques et nos presses de laboratoire chauffantes sont conçues pour compléter votre processus de mélange afin d'obtenir des résultats supérieurs. Ne laissez pas un mauvais mélange compromettre vos résultats — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et la qualité des produits de votre laboratoire !

Guide Visuel

Produits associés

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse à granuler hydraulique et électrique de laboratoire

- Presse hydraulique de laboratoire pour boîte à gants

Les gens demandent aussi

- Comment les presses à granulés hydrauliques sont-elles utilisées dans les milieux éducatifs et industriels ? Optimiser l'efficacité dans les laboratoires et les ateliers

- Comment les presses hydrauliques à pastilles contribuent-elles à l'essai et à la recherche de matériaux ? Débloquez la précision dans la préparation et la simulation d'échantillons

- Comment une presse hydraulique aide-t-elle en spectroscopie XRF ? Obtenez une analyse élémentaire précise grâce à une préparation d'échantillon fiable

- Comment les presses hydrauliques sont-elles utilisées dans la préparation des mélanges de poudres ?Obtenir un compactage précis pour une analyse précise

- Quelles sont les limites des presses manuelles ? Évitez le compromis de l'échantillon dans votre laboratoire