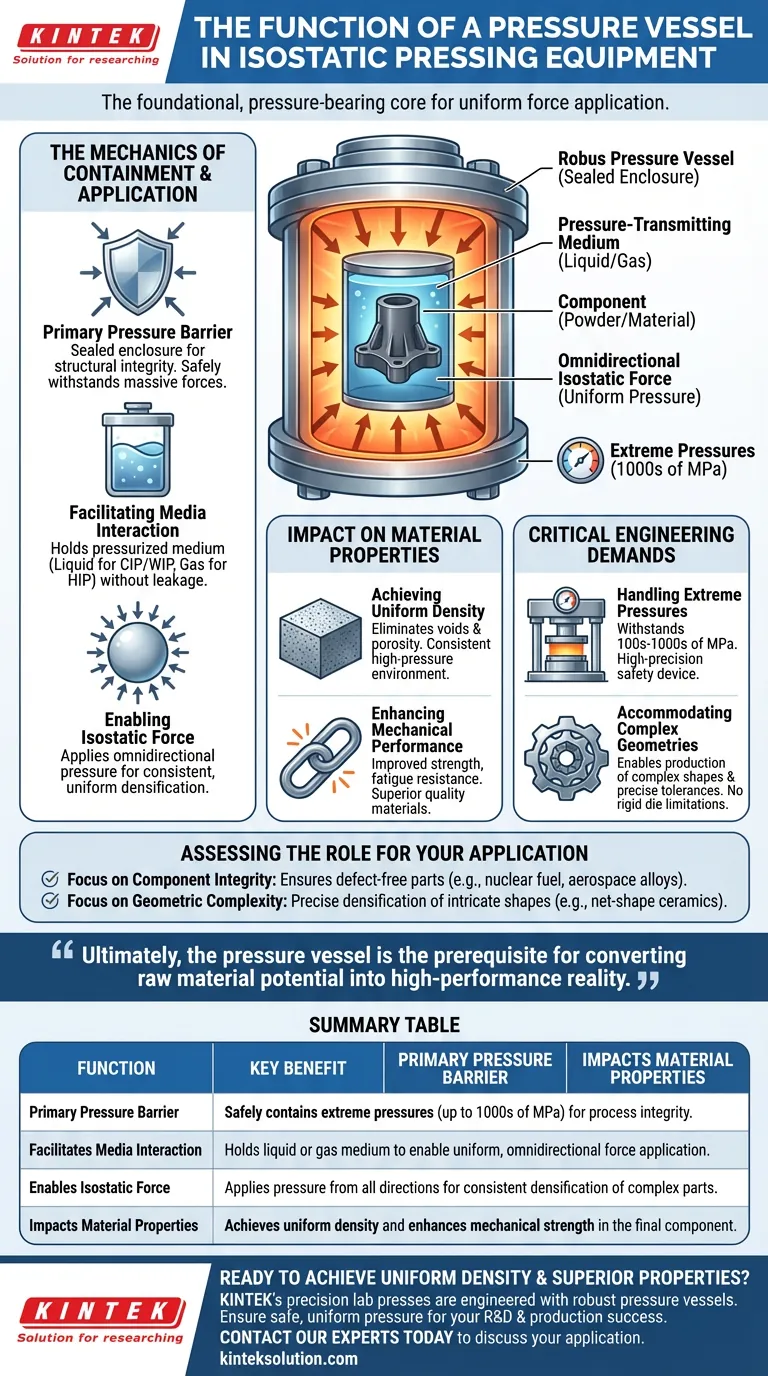

La cuve sous pression sert de cœur fondamental, supportant la pression de l'équipement de pressage isostatique. Sa fonction principale est de fournir une enceinte robuste et scellée qui contient le milieu de transmission de la pression (liquide ou gaz) et supporte des pressions internes extrêmes — atteignant souvent des milliers de mégapascals — pour appliquer une force uniforme au matériau à l'intérieur.

La cuve sous pression agit comme l'interface critique entre l'énergie extrême et votre matériau. En contenant en toute sécurité le milieu à haute pression, elle permet l'application uniforme de la force nécessaire pour obtenir une densité constante et des propriétés mécaniques supérieures dans des composants complexes.

La mécanique du confinement et de l'application

La barrière de pression primaire

Le rôle fondamental de la cuve est l'intégrité structurelle. Elle est conçue pour agir comme une enceinte scellée capable de résister à des forces massives.

Sans ce confinement, le système ne pourrait pas atteindre ni maintenir les niveaux de pression requis pour un traitement efficace. C'est la frontière physique qui rend le processus sûr et réalisable.

Faciliter l'interaction avec le milieu

À l'intérieur de la cuve, le milieu de transmission de la pression est pressurisé.

Selon le processus spécifique, ce milieu est soit un liquide (pour le pressage isostatique à froid ou à chaud — CIP/WIP) soit un gaz (pour le pressage isostatique à chaud — HIP). La cuve est conçue pour contenir ce milieu sans fuite, même sous contrainte extrême.

Permettre la force isostatique

La conception de la cuve permet au milieu d'entourer complètement le composant.

Cela garantit que la pression est appliquée uniformément de toutes les directions. Cette force omnidirectionnelle est la caractéristique distinctive du pressage « isostatique », la distinguant des autres méthodes de compression.

Impact sur les propriétés des matériaux

Obtenir une densité uniforme

En maintenant un environnement de haute pression constant, la cuve permet la consolidation des matériaux en poudre.

Cela se traduit par une densité uniforme dans toute la pièce, éliminant les vides et la porosité. Cette constance est essentielle pour les applications de haute performance où la défaillance du matériau n'est pas une option.

Améliorer les performances mécaniques

La capacité de la cuve à supporter des pressions élevées est directement liée à la qualité du produit final.

Les matériaux traités dans ces cuves, tels que les alliages haute performance, les céramiques et les composites, présentent des propriétés mécaniques améliorées. Cela inclut une plus grande résistance et une meilleure résistance à la fatigue.

Exigences d'ingénierie critiques

Gestion des pressions extrêmes

Les exigences d'ingénierie pour ces cuves sont considérables.

Elles doivent résister à des pressions atteignant des centaines, voire des milliers de mégapascals. La cuve n'est pas seulement un conteneur ; c'est un dispositif de sécurité de haute précision conçu pour gérer une énergie potentielle immense.

Accueillir des géométries complexes

L'un des principaux compromis en fabrication concerne souvent la complexité et la résistance.

Cependant, la cuve sous pression permet la production de pièces aux formes complexes et aux tolérances précises. Parce que la pression est appliquée via un milieu fluide plutôt qu'un poinçon rigide, la cuve facilite la densification de géométries complexes que d'autres méthodes ne peuvent pas gérer.

Évaluer le rôle pour votre application

La cuve sous pression n'est pas simplement un conteneur passif ; c'est le catalyseur actif de la transformation des matériaux. Selon vos objectifs de fabrication spécifiques, la fonction de la cuve soutient différents résultats :

- Si votre objectif principal est l'intégrité des composants : La capacité de la cuve à appliquer une pression uniforme garantit que les pièces, telles que les pastilles de combustible nucléaire ou les alliages aérospatiaux, sont exemptes de défauts internes et de vides.

- Si votre objectif principal est la complexité géométrique : La cuve permet la densification précise de formes complexes, telles que les céramiques en forme nette, sans les limitations du pressage uniaxial.

En fin de compte, la cuve sous pression est le prérequis pour convertir le potentiel de la matière première en une réalité haute performance.

Tableau récapitulatif :

| Fonction | Bénéfice clé |

|---|---|

| Barrière de pression primaire | Contient en toute sécurité des pressions extrêmes (jusqu'à des milliers de MPa) pour l'intégrité du processus. |

| Facilite l'interaction avec le milieu | Contient le milieu liquide ou gazeux pour permettre une application de force uniforme et omnidirectionnelle. |

| Permet la force isostatique | Applique une pression de toutes les directions pour une densification cohérente de pièces complexes. |

| Impacte les propriétés des matériaux | Obtient une densité uniforme et améliore la résistance mécanique du composant final. |

Prêt à obtenir une densité uniforme et des propriétés mécaniques supérieures dans vos matériaux ?

Les presses de laboratoire de précision KINTEK, y compris nos presses isostatiques, sont conçues avec des cuves sous pression robustes en leur cœur. Que vous consolidiez des céramiques avancées, des alliages haute performance ou des pièces composites complexes, notre équipement assure l'application sûre d'une pression extrême et uniforme, essentielle pour votre succès en R&D et en production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de pressage isostatique peuvent transformer votre potentiel matériel en une réalité haute performance.

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires

- Pourquoi le pressage isostatique à froid (CIP) est-il requis après le pressage axial pour les céramiques PZT ? Atteindre l'intégrité structurelle

- Comment une presse isostatique à froid (CIP) améliore-t-elle les interfaces d'électrolytes à l'état solide ? Libérez les performances maximales de la batterie

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir des cristaux van der Waals 2D homogènes