Lors du choix d'une température de fonctionnement pour le pressage isostatique à chaud (WIP), vous devez considérer l'interaction entre les propriétés de votre matériau, les limites de votre équipement et vos capacités de contrôle de processus. Les principaux facteurs comprennent la température requise pour la densification du matériau, la température maximale de votre presse (qui diffère pour les systèmes à liquide par rapport aux systèmes à gaz) et la nécessité d'une uniformité de température stricte pour garantir la qualité de la pièce.

L'objectif n'est pas simplement d'utiliser la température la plus élevée possible. Au contraire, la température optimale est un point soigneusement sélectionné qui maximise la densification de la poudre tout en restant dans les contraintes pratiques et économiques de votre processus de fabrication spécifique.

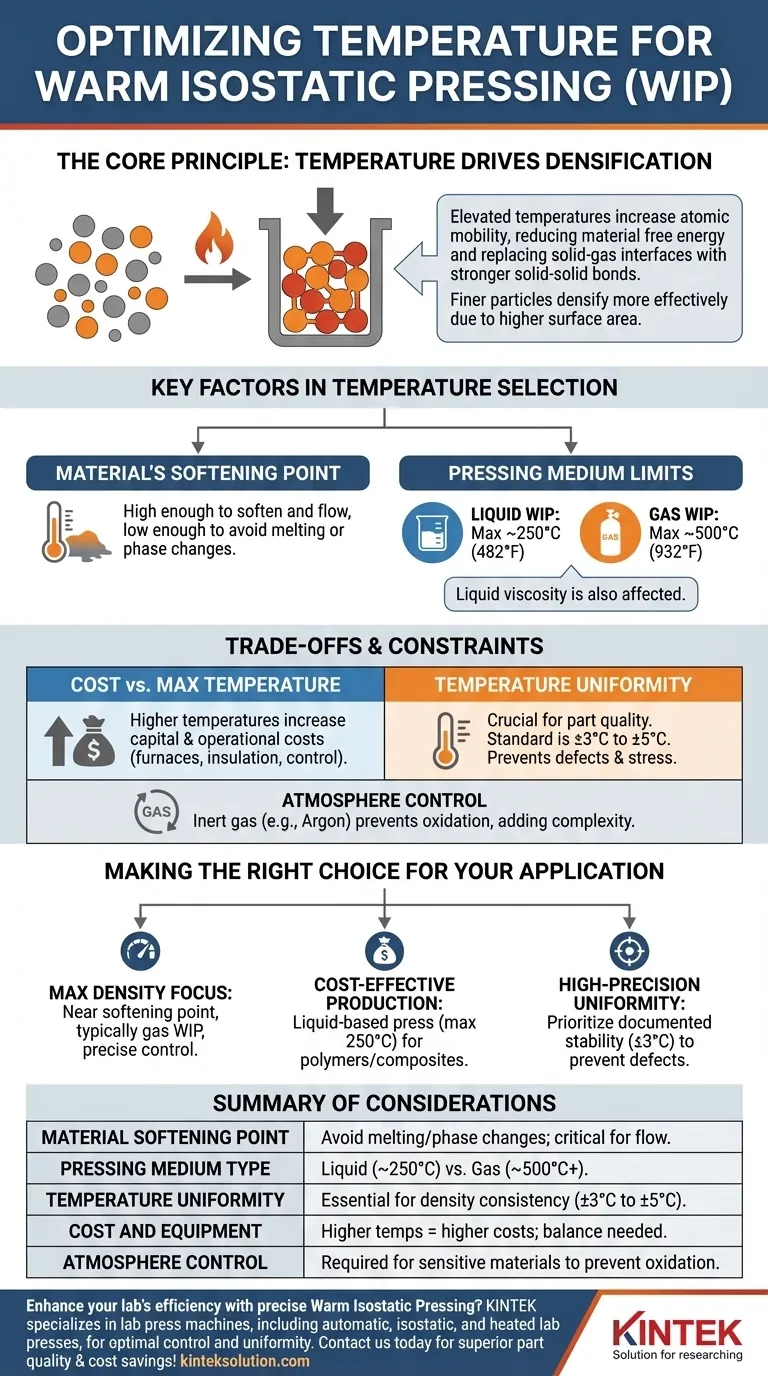

Le principe de base : Comment la température entraîne la densification

Le pressage isostatique à chaud exploite à la fois la chaleur et la pression pour transformer la poudre meuble en un composant solide et dense. Comprendre le rôle de la température est fondamental pour contrôler le processus.

Réduction de l'énergie libre du matériau

À des températures élevées, les atomes à l'intérieur des particules de poudre possèdent plus d'énergie et peuvent se déplacer plus librement. Cette mobilité atomique permet aux particules de se lier plus efficacement sous pression.

Ce processus réduit la surface totale des grains de poudre individuels, remplaçant les interfaces solide-gaz à haute énergie par des interfaces solide-solide à plus basse énergie. Le résultat est une pièce finale plus solide et plus dense.

L'influence de la taille des particules

L'effet de la température est plus prononcé pour les poudres plus fines. Les particules plus petites ont un rapport surface/volume beaucoup plus élevé, ce qui signifie qu'elles possèdent une énergie de surface initiale plus élevée et une plus forte impulsion thermodynamique pour se densifier lorsqu'elles sont chauffées.

Facteurs clés dans la sélection de la température

Choisir la bonne température nécessite d'équilibrer les exigences physiques idéales de votre matériau avec les limites réelles de votre équipement.

Le point de ramollissement de votre matériau

Le facteur le plus critique est le comportement de votre poudre spécifique. La température WIP doit être suffisamment élevée pour ramollir le matériau, le rendant malléable et favorisant l'écoulement plastique sous pression, mais suffisamment basse pour éviter la fusion ou des changements de phase indésirables.

Le type de milieu de pressage (liquide ou gaz)

Le milieu utilisé pour transmettre la pression – soit un liquide spécialisé, soit un gaz inerte – impose une limite stricte à votre température de fonctionnement maximale. C'est souvent le premier point de décision.

- Les presses WIP à liquide utilisent généralement de l'huile ou des fluides à base d'eau et sont limitées à des températures d'environ 250°C (482°F).

- Les presses WIP à gaz utilisent des gaz inertes comme l'argon et peuvent atteindre des températures beaucoup plus élevées, souvent jusqu'à 500°C (932°F) ou plus.

Viscosité du milieu de pressage

Pour les systèmes à base de liquide, la température affecte directement la viscosité du fluide. La température doit être contrôlée pour garantir que le liquide a la bonne viscosité pour s'écouler uniformément et transmettre la pression de manière homogène tout au long du cycle de pressage.

Comprendre les compromis et les contraintes

Choisir une température est un exercice de gestion de priorités concurrentes. Des températures plus élevées peuvent améliorer la densité mais introduisent des défis importants en termes de coûts et de contrôle.

Coût par rapport à la température maximale

Pousser vers des températures plus élevées augmente directement les coûts d'investissement et d'exploitation. Les fours capables de températures plus élevées nécessitent des éléments chauffants plus avancés, une isolation supérieure et des systèmes de contrôle plus sophistiqués, qui sont tous plus coûteux.

Le besoin critique d'uniformité de la température

Une température stable et uniforme sur l'ensemble de la pièce est non négociable. Les normes industrielles courantes pour l'uniformité sont de ±3°C à ±5°C.

Une mauvaise uniformité entraîne des variations de densité au sein du composant. Ces variations peuvent créer des contraintes internes, provoquer des déformations et, en fin de compte, compromettre l'intégrité mécanique de la pièce finale.

Exigences de contrôle de l'atmosphère

De nombreux matériaux en poudre, en particulier les métaux, sont très sensibles à l'oxydation à des températures élevées. Pour éviter cela, le processus peut nécessiter une atmosphère inerte contrôlée (comme le gaz argon). Cela ajoute une autre couche de complexité et de coût à l'opération.

Faire le bon choix pour votre application

Votre température optimale est déterminée par votre objectif principal. Utilisez ces lignes directrices pour orienter votre processus décisionnel.

- Si votre objectif principal est d'atteindre une densité maximale dans des matériaux haute performance : Vous devrez probablement fonctionner près du point de ramollissement du matériau, ce qui pourrait nécessiter un système WIP à base de gaz avec contrôle précis de l'atmosphère.

- Si votre objectif principal est la production économique de polymères ou de composites à basse température : Une presse à base de liquide est souvent le choix le plus économique, mais vous devez travailler dans sa limite de température inhérente d'environ 250°C.

- Si votre objectif principal est la fabrication de composants de haute précision et uniformes : Privilégiez un système avec une excellente uniformité de température documentée (±3°C ou mieux), car c'est le facteur le plus critique pour prévenir les contraintes internes et les défauts.

En fin de compte, la bonne température n'est pas la plus élevée possible, mais la plus stable et la plus appropriée qui transforme votre poudre en un composant entièrement dense et fiable.

Tableau récapitulatif :

| Facteur | Description | Considérations clés |

|---|---|---|

| Point de ramollissement du matériau | Température pour rendre le matériau souple pour la densification | Doit éviter la fusion ou les changements de phase ; essentiel pour le comportement du matériau |

| Type de milieu de pressage | Systèmes à liquide (huile/eau) ou à gaz (argon) | WIP liquide : max ~250°C ; WIP gaz : max ~500°C ou plus |

| Uniformité de la température | Stabilité sur toute la pièce pendant le pressage | Essentiel pour la cohérence de la densité ; norme de l'industrie ±3°C à ±5°C |

| Coût et équipement | Dépenses d'investissement et d'exploitation | Des températures plus élevées augmentent les coûts ; équilibrer avec les besoins du processus |

| Contrôle de l'atmosphère | Utilisation de gaz inertes pour prévenir l'oxydation | Requis pour les matériaux sensibles ; ajoute de la complexité et des coûts |

Prêt à améliorer l'efficacité de votre laboratoire grâce au pressage isostatique à chaud de précision ? KINTEK se spécialise dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre à vos besoins spécifiques de densification des matériaux. Nos équipements garantissent un contrôle optimal de la température et une uniformité, vous aidant à obtenir une qualité de pièce supérieure et des économies de coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent profiter à votre laboratoire !

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique de laboratoire 24T 30T 60T avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

Les gens demandent aussi

- Pourquoi le contrôle précis de la température des plaques chauffantes de la presse hydraulique de laboratoire est-il essentiel pour la densification du bois ?

- Quelles sont les applications industrielles d'une presse thermique hydraulique ? Optimisation de la lamination, du collage et de l'efficacité de la R&D

- Quel est le rôle d'une presse hydraulique chauffante dans les essais de matériaux ? Obtenez des données supérieures pour la recherche et le contrôle qualité

- Comment le contrôle de la température et de la pression dans une presse hydraulique de haute précision affecte-t-il les panneaux de particules ?

- Pourquoi est-il nécessaire d'utiliser un équipement de chauffage pour le déshuilage du biodiesel d'huile de chanvre ? Guide de qualité expert