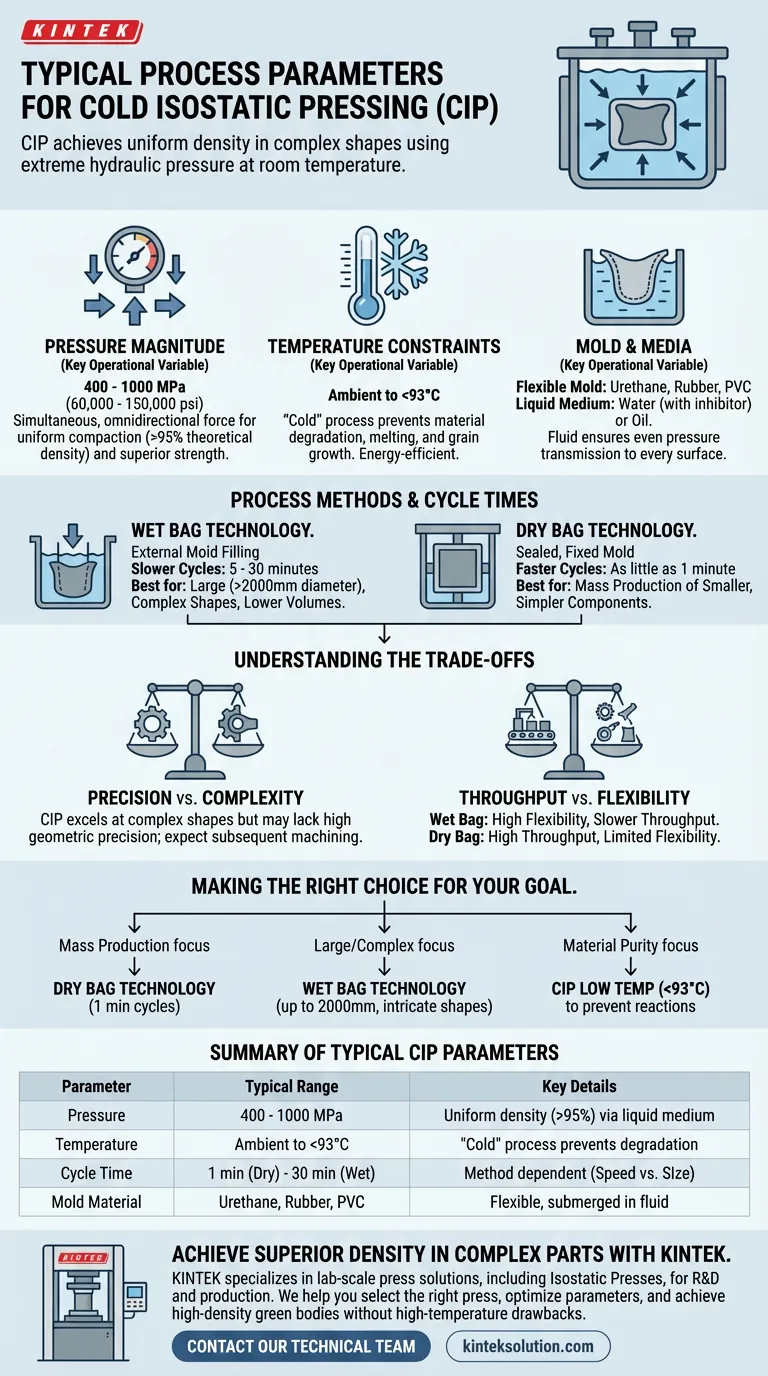

Le pressage isostatique à froid (CIP) fonctionne généralement à température ambiante avec des pressions hydrauliques allant de 60 000 psi (400 MPa) à 150 000 psi (1000 MPa). Ce processus utilise un milieu liquide, tel que de l'eau ou de l'huile, pour appliquer une force uniforme à un moule flexible en matériaux élastomères comme l'uréthane ou le caoutchouc. Bien que la température soit strictement contrôlée - dépassant rarement 93°C - le temps de cycle varie considérablement selon la méthode, allant d'une minute pour la production de masse à 30 minutes pour des composants plus grands et complexes.

En s'appuyant sur une pression hydraulique extrême plutôt que sur la chaleur, le CIP obtient une densité uniforme dans des formes complexes sans la dégradation chimique ou la croissance des grains associées aux processus à haute température.

Variables opérationnelles clés

Magnitude et distribution de la pression

Le paramètre déterminant du CIP est l'application d'une pression isostatique immense, généralement comprise entre 400 MPa et 1000 MPa.

Contrairement au pressage uniaxial, cette pression est appliquée simultanément de toutes les directions via un milieu fluide. Cette force omnidirectionnelle compacte la poudre en un "corps vert" qui dépasse souvent 95 % de la densité théorique, résultant en une résistance et une dureté supérieures.

Contraintes de température

Le CIP est distinctement un processus "à froid", généralement effectué à température ambiante.

Bien que certaines variations permettent des températures légèrement élevées, le processus limite la chaleur à un maximum de 93°C. Cette approche à basse température est économe en énergie et empêche la perte de matière due à la fusion ou aux réactions chimiques.

Interaction moule et milieu

Le processus repose sur un moule flexible, généralement composé d'uréthane, de caoutchouc ou de polychlorure de vinyle.

Ce moule est immergé dans une cuve sous pression remplie d'un milieu liquide, souvent de l'eau additionnée d'un inhibiteur de corrosion ou d'huile. Le fluide garantit que la pression générée par le système hydraulique est transmise uniformément à chaque surface du moule.

Méthodes de processus et temps de cycle

Technologie à sac humide

Dans la méthode à sac humide, le moule est rempli à l'extérieur de la presse, puis immergé dans la cuve sous pression.

Ce processus est généralement plus lent, avec des temps de cycle allant de 5 à 30 minutes, ce qui le rend adapté aux volumes plus faibles ou aux pièces extrêmement grandes (jusqu'à 2000 mm de diamètre). Il offre une grande flexibilité pour la production de formes complexes et volumineuses.

Technologie à sac sec

La méthode à sac sec crée un système scellé où le moule est fixé à l'intérieur de la cuve sous pression, permettant une automatisation plus rapide.

Cette approche est nettement plus rapide, avec des cycles ne durant qu'une minute. Par conséquent, la technologie à sac sec est la norme préférée pour la production de masse de composants plus petits.

Comprendre les compromis

Précision vs complexité

Le CIP excelle dans la création de formes complexes qui ne peuvent pas être obtenues par pressage uniaxial.

Cependant, la nature flexible du moule signifie que le corps vert résultant manque souvent de haute précision géométrique dans son état fritté. Les utilisateurs doivent s'attendre à la nécessité d'un usinage ou d'une finition ultérieure pour obtenir des tolérances finales serrées.

Débit vs flexibilité

Il existe un compromis opérationnel distinct entre les méthodes humide et sèche.

Le pressage à sac humide offre une polyvalence pour les pièces grandes ou de forme irrégulière, mais souffre d'un débit plus lent en raison des étapes de chargement manuelles. Inversement, le pressage à sac sec offre une efficacité à haute vitesse, mais est généralement limité aux géométries plus petites et plus simples adaptées à l'automatisation.

Faire le bon choix pour votre objectif

Pour déterminer l'approche CIP correcte pour votre application spécifique, évaluez votre volume de production et vos exigences dimensionnelles.

- Si votre objectif principal est la production de masse : Privilégiez la technologie à sac sec pour bénéficier de temps de cycle aussi courts qu'une minute pour un rendement élevé.

- Si votre objectif principal est les géométries grandes ou complexes : Utilisez la technologie à sac humide, qui peut accueillir des diamètres allant jusqu'à 2000 mm et des formes complexes malgré des temps de cycle plus longs.

- Si votre objectif principal est la pureté du matériau : Appuyez-vous sur les paramètres à basse température du CIP (<93°C) pour éviter les réactions chimiques et la croissance des grains pendant la densification.

Le succès du pressage isostatique à froid dépend de l'équilibre entre l'exigence de haute densité et le besoin d'usinage post-processus.

Tableau récapitulatif :

| Paramètre | Plage typique | Détails clés |

|---|---|---|

| Pression | 400 - 1000 MPa (60 000 - 150 000 psi) | Appliquée isostatiquement via un milieu liquide pour une densité uniforme >95% |

| Température | Ambiante à <93°C | Le processus "à froid" évite la dégradation du matériau et la croissance des grains |

| Temps de cycle | 1 min (sac sec) à 30 min (sac humide) | Dépend de la méthode ; sac sec pour la vitesse, sac humide pour les pièces grandes/complexes |

| Matériau du moule | Uréthane, Caoutchouc, PVC | Moule flexible immergé dans un fluide (eau/huile) pour une pression uniforme |

Prêt à obtenir une densité supérieure dans vos pièces complexes ?

Choisir les bons paramètres de pressage isostatique à froid est essentiel pour obtenir une densité uniforme et des propriétés matérielles optimales dans vos composants. Les experts de KINTEK sont là pour vous aider.

Nous sommes spécialisés dans la fourniture de solutions de presses à l'échelle laboratoire, y compris des presses isostatiques, pour répondre à vos besoins de R&D et de production. Que vous développiez de nouveaux matériaux ou optimisiez un processus de production, notre expertise garantit que vous tirez le meilleur parti de votre application CIP.

Laissez KINTEK vous aider à :

- Sélectionner la presse adaptée à vos exigences spécifiques en matière de matériaux et de géométrie.

- Optimiser les paramètres du processus tels que la pression et le temps de cycle pour une efficacité maximale.

- Obtenir des corps verts de haute densité sans les inconvénients des processus à haute température.

Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée et découvrez comment nos machines de presses de laboratoire peuvent faire progresser vos projets.

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir des cristaux van der Waals 2D homogènes

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme

- Quelle est la fonction principale d'une presse isostatique à froid ? Améliorer la luminescence dans la synthèse des terres rares