Au fond, une presse de vulcanisation du caoutchouc est construite autour de deux systèmes fondamentaux : une unité hydraulique pour générer une force immense et un système de chauffage pour appliquer une énergie thermique précise. Ces systèmes fonctionnent de concert via un cadre structurel et des plateaux chauffants pour créer l'environnement de haute pression et de haute température requis pour vulcaniser le caoutchouc.

Une presse de vulcanisation n'est pas seulement une collection de pièces, mais un système intégré conçu pour appliquer une pression et une température contrôlées sur une durée spécifique. Comprendre comment les systèmes hydrauliques, de chauffage et de contrôle interagissent est la clé pour maîtriser le processus de vulcanisation.

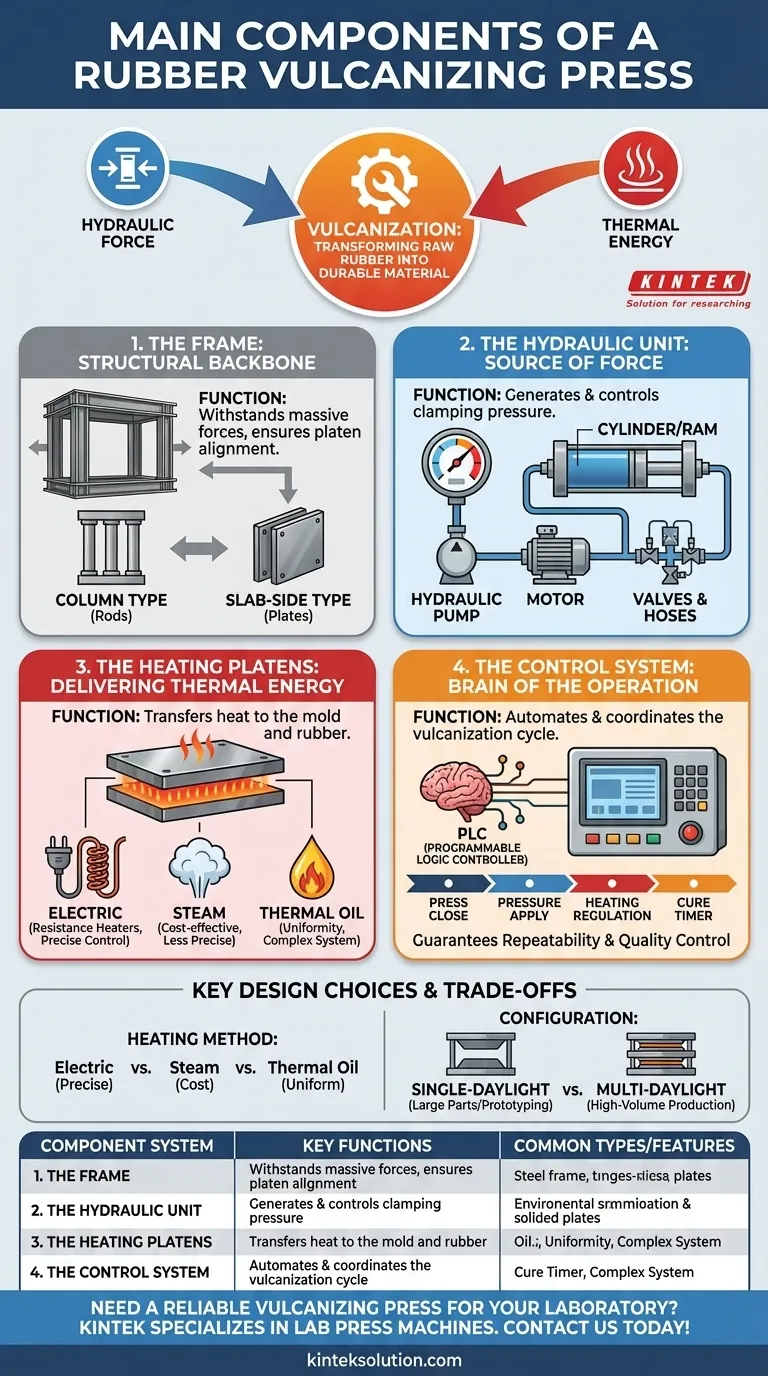

La fonction principale : Appliquer de la chaleur et de la pression contrôlées

La vulcanisation est un processus chimique qui transforme le caoutchouc brut doux et malléable en un matériau solide, durable et élastique. Ceci est réalisé en formant des liaisons transversales entre les chaînes polymères du caoutchouc.

Pour faciliter cette transformation, une presse doit exécuter de manière fiable trois fonctions critiques :

- Appliquer une pression : Presser le composé de caoutchouc brut dans la forme du moule et assurer un contact complet avec les surfaces chauffées.

- Appliquer de la chaleur : Élever la température du caoutchouc jusqu'au point spécifique requis pour activer les agents de durcissement (comme le soufre).

- Maintenir les conditions : Maintenir cette pression et cette température précises pendant une durée spécifique, connue sous le nom de temps de cuisson.

Déconstruire la presse : Composants clés du système

Bien que les conceptions varient, presque toutes les presses industrielles de vulcanisation du caoutchouc sont composées de quatre systèmes de composants essentiels.

Le cadre : La colonne vertébrale structurelle

Le cadre est le squelette de la presse, conçu pour résister aux forces massives générées par le système hydraulique sans se déformer.

Il existe deux conceptions courantes : le type à colonnes, qui utilise de grandes tiges d'acier pour le support, et le type à parois pleines ou type à cadre, qui utilise des plaques d'acier solides. La rigidité du cadre est essentielle pour garantir que les plateaux restent parallèles sous pression, ce qui est crucial pour la qualité de la pièce.

L'unité hydraulique : La source de force

L'unité hydraulique est le muscle de la presse. C'est un système complet responsable de la génération et du contrôle de la pression de serrage.

Cette unité comprend généralement une pompe hydraulique entraînée par un moteur électrique, un vérin hydraulique (ou bélier) qui applique la force, et une série de vannes et de tuyaux qui dirigent le flux d'huile hydraulique. Ce système permet un contrôle précis de la vitesse de fermeture et de la force de serrage.

Les plateaux chauffants : Fournir de l'énergie thermique

Les plateaux sont les plaques d'acier épaisses et plates qui transfèrent la chaleur au moule en caoutchouc. Ils sont le cœur du système thermique de la presse.

Les plateaux sont chauffés en utilisant l'une des trois méthodes principales :

- Réchauds à résistance électrique : Des réchauds à cartouche sont insérés dans des canaux forés à l'intérieur des plateaux.

- Vapeur : Des canaux à l'intérieur des plateaux permettent à la vapeur haute pression de circuler.

- Huile thermique : L'huile chauffée est pompée à travers des canaux, similaire à la vapeur.

Les plateaux doivent fournir une température uniforme sur toute leur surface pour garantir que la pièce en caoutchouc durcisse de manière homogène.

Le système de contrôle : Le cerveau de l'opération

Le système de contrôle coordonne les systèmes hydrauliques et de chauffage pour exécuter automatiquement le cycle de vulcanisation. Les presses modernes utilisent un API (Automate Programmable Industriel).

Ce système gère l'ensemble du processus, y compris la fermeture de la presse, l'application de la pression, la régulation de la température via les plateaux et le minuteur de cuisson. Il garantit que chaque pièce est produite avec exactement les mêmes paramètres, assurant la répétabilité du processus et le contrôle qualité.

Choix de conception clés et leurs compromis

L'efficacité d'une presse est définie par des choix de conception clés qui présentent une série de compromis entre productivité, coût et précision.

Méthode de chauffage : Électrique vs. Vapeur vs. Huile thermique

Le choix de la méthode de chauffage a des implications importantes. Le chauffage électrique offre le contrôle de température le plus précis et est facile à installer, mais peut entraîner des coûts d'exploitation plus élevés.

Le chauffage à la vapeur est économique si une installation dispose déjà d'une chaudière, mais offre un contrôle de température moins précis. L'huile thermique offre une excellente uniformité de température mais nécessite un système de chauffage et de pompage auxiliaire plus complexe et plus coûteux.

Configuration de la presse : Simple ou multi-plateaux

Un "jour" est l'ouverture entre deux plateaux où un moule est placé. Une presse à simple plateau n'a qu'une seule ouverture de ce type et est idéale pour les grandes pièces ou le prototypage.

Une presse à multi-plateaux comporte plusieurs plateaux empilés les uns sur les autres, créant plusieurs ouvertures. Cette configuration augmente considérablement la productivité en permettant de cuire de nombreux moules en un seul cycle, ce qui la rend idéale pour la production en grand volume de petites pièces.

Faire le bon choix pour votre application

La sélection de la bonne configuration de presse dépend entièrement de vos objectifs de production et de vos contraintes opérationnelles.

- Si votre objectif principal est la production en grand volume de petites pièces : Une presse multi-plateaux est le choix le plus efficace pour maximiser le rendement par cycle.

- Si votre objectif principal est le prototypage ou la fabrication de très grandes pièces : Une presse à simple plateau offre l'espace et la flexibilité nécessaires.

- Si votre objectif principal est un contrôle qualité précis pour les matériaux sensibles : Une presse chauffée électriquement offre la précision de température supérieure requise.

- Si votre objectif principal est de minimiser les coûts d'exploitation avec l'infrastructure existante : Une presse chauffée à la vapeur est une option pratique si votre installation dispose déjà d'un système de chaudière.

Comprendre comment ces composants essentiels fonctionnent comme un système unifié vous permet de sélectionner et d'utiliser un équipement qui correspond parfaitement à vos besoins de fabrication.

Tableau récapitulatif :

| Système de composants | Fonctions clés | Types/Caractéristiques courantes |

|---|---|---|

| Cadre | Fournit un support structurel, résiste aux forces élevées | Type à colonnes, Type à parois pleines |

| Unité hydraulique | Génère et contrôle la pression de serrage | Pompe hydraulique, Vérin, Vannes |

| Plateaux chauffants | Transfère l'énergie thermique au moule | Chauffage électrique, Vapeur, Huile thermique |

| Système de contrôle | Automatise et coordonne le cycle de vulcanisation | Basé sur API, Gère la pression, la température, le temps |

Besoin d'une presse de vulcanisation fiable pour votre laboratoire ? KINTEK est spécialisé dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour offrir un contrôle précis de la pression et de la température pour une vulcanisation supérieure du caoutchouc. Améliorez l'efficacité et la qualité de vos produits de laboratoire—contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos solutions peuvent bénéficier à vos opérations !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la caractérisation FTIR d'échantillons de peau de banane activée ?

- Pourquoi l'uniformité de l'échantillon est-elle essentielle lors de l'utilisation d'une presse hydraulique de laboratoire pour les pastilles d'acide humique KBr ? Obtenez une précision FTIR

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la caractérisation FT-IR des nanoparticules de sulfure de cuivre ?

- Quel rôle joue une presse hydraulique de laboratoire haute pression dans la préparation des pastilles de KBr ? Optimiser la précision FTIR

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire pour la pastillation d'échantillons pour FTIR ? Obtenir la précision des données spectrales