Les principaux avantages du pressage isostatique à chaud (HIP) sont sa capacité unique à atteindre une densité de matériau proche de 100 %, à éliminer complètement les défauts internes et à améliorer considérablement les propriétés mécaniques telles que la résistance et la durée de vie en fatigue.Il s'agit d'un processus de transformation qui consolide les matériaux en appliquant simultanément une température élevée et une pression uniforme à base de gaz dans toutes les directions.

Souvent considéré comme une simple étape de densification, le procédé HIP doit être compris comme un processus fondamental de reconstitution des matériaux.Il ne se contente pas d'améliorer une pièce, il crée une nouvelle structure monolithique dotée de propriétés qu'il est souvent impossible d'obtenir uniquement par moulage, forgeage ou fabrication additive.

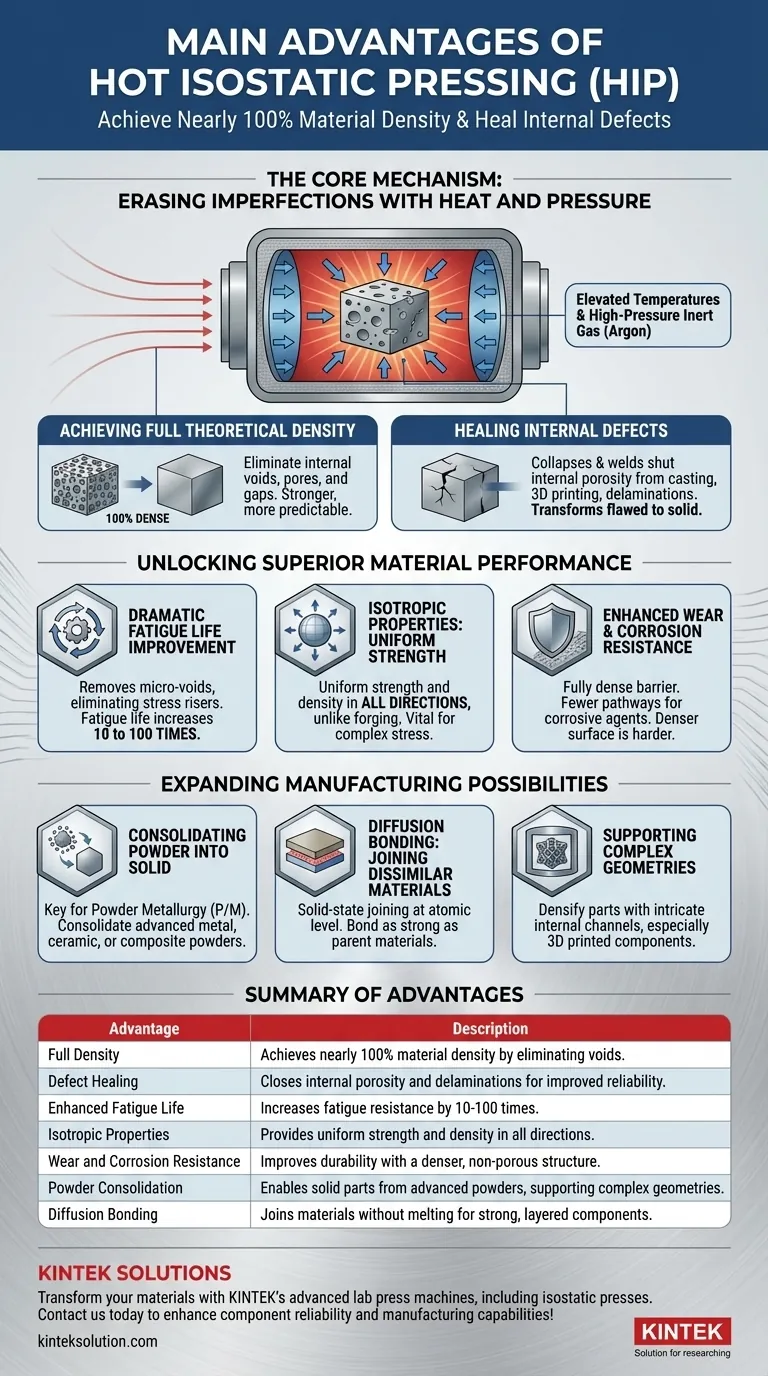

Le mécanisme central :Effacer les imperfections par la chaleur et la pression

Le pressage isostatique à chaud est un processus au cours duquel un composant est soumis à des températures élevées et à un gaz inerte à haute pression (généralement de l'argon) dans une cuve scellée.Cette combinaison de chaleur et de pression uniforme est la source de ses principaux avantages.

L'objectif : atteindre la densité théorique totale

L'objectif ultime de la technologie HIP est de produire un matériau dont la densité théorique est aussi proche que possible de 100 % de densité théorique que possible.Cela signifie qu'il faut éliminer tous les vides internes, les pores et les lacunes microscopiques dans la structure du matériau.

Une pièce entièrement dense est intrinsèquement plus solide et plus prévisible, car les vides internes agissent comme des concentrateurs de contraintes et des points d'initiation des fissures et des défaillances du matériau.

Guérison des défauts internes

HIP est efficace s'effondre et soude efficacement les porosités internes des processus de moulage, des vides entre les couches des pièces imprimées en 3D et des délaminations dans les matériaux composites.

Cette capacité de "guérison" est sans doute l'avantage le plus important du HIP, car elle permet de transformer un composant potentiellement défectueux en un composant solide et fiable.

Déverrouiller des performances matérielles supérieures

En créant une microstructure entièrement dense et uniforme, le HIP se traduit directement par des améliorations quantifiables de la performance d'un matériau sous contrainte.

Amélioration spectaculaire de la durée de vie en fatigue

L'élimination des micro-vides supprime les sources de contraintes internes où les fissures de fatigue prennent naissance.Il en résulte une amélioration stupéfiante de la durée de vie en fatigue, souvent d'un facteur de 10 à 100. de la durée de vie en fatigue, souvent d'un facteur de 10 à 100 par rapport à une pièce non traitée.

Ce procédé est donc essentiel pour les composants critiques dans l'aérospatiale, les implants médicaux et les applications automobiles de haute performance où la charge cyclique est une préoccupation majeure.

Propriétés isotropes :Résistance uniforme

La pression étant appliquée de manière isostatique (uniformément dans toutes les directions), le composant qui en résulte a une résistance et une densité uniformes dans toutes les directions. une résistance et une densité uniformes dans toutes les directions .

Cela contraste avec des procédés tels que le forgeage ou l'extrusion, qui créent une structure de grain directionnelle et des propriétés qui varient en fonction de l'axe de mesure.Les propriétés isotropes sont essentielles pour les pièces soumises à des champs de contrainte complexes et multiaxiaux.

Résistance accrue à l'usure et à la corrosion

Un matériau entièrement dense constitue une barrière plus robuste contre le monde extérieur.Sans porosité interconnectée, il y a moins de voies de pénétration pour les agents corrosifs.

De même, une surface plus dense est intrinsèquement plus dure et plus résistante aux mécanismes d'usure.

Élargir les possibilités de fabrication

Au-delà de la simple amélioration des pièces existantes, le HIP est une technologie de base pour la fabrication avancée, permettant la création de composants qui seraient autrement impossibles à produire.

Consolidation de la poudre sous forme solide

Le HIP est un processus clé dans la métallurgie des poudres (P/M) .Il peut consolider des poudres métalliques, céramiques ou composites avancées en un composant solide entièrement dense.

Cela permet de créer des pièces de forme presque nette à partir de matériaux qu'il est extrêmement difficile, voire impossible, de fondre et de couler.

Collage par diffusion :Assemblage de matériaux dissemblables

Le procédé facilite la liaison par diffusion à l'état solide La liaison par diffusion à l'état solide consiste à assembler des matériaux similaires ou dissemblables au niveau atomique sans les faire fondre.

Il en résulte une liaison qui peut être aussi forte, voire plus forte, que les matériaux de base eux-mêmes, ce qui permet de créer des composants en couches ou en couches superposées présentant des combinaisons de propriétés uniques.

Prise en charge de géométries complexes

HIP peut densifier des pièces avec des canaux internes des canaux internes très complexes et des caractéristiques compliquées Ce qui est particulièrement utile pour les composants fabriqués par fabrication additive.

La pression uniforme garantit que même les structures internes les plus délicates et les plus difficiles à atteindre sont entièrement consolidées.

Comprendre les compromis

Bien que puissant, le HIP n'est pas une solution universelle.Ses avantages doivent être mis en balance avec les réalités opérationnelles spécifiques.

Coût élevé des matériaux et du traitement

Le processus nécessite souvent des poudres de haute pureté, poudres séchées par pulvérisation qui sont plus chères que les matières premières standard.L'équipement et la consommation d'énergie contribuent également à augmenter le coût par pièce.

Des taux de production plus lents

Le procédé HIP est un procédé discontinu avec des temps de cycle relativement longs.Par rapport aux méthodes de production de gros volumes telles que l'extrusion ou le compactage de filières, son taux de production est nettement inférieur.Elle convient donc mieux à la fabrication de produits de grande valeur qu'à celle de gros volumes.

Nécessité d'un post-traitement

La flexibilité de l'outillage et l'environnement à haute pression peuvent entraîner une moins bonne précision de la surface par rapport à l'usinage de précision.De nombreux composants HIP nécessitent une étape finale d'usinage pour respecter des tolérances dimensionnelles serrées.

Le bon choix pour votre objectif

La décision d'utiliser le HIP dépend entièrement des exigences de performance de votre composant.

- Si votre objectif principal est la fiabilité du composant et sa durée de vie en fatigue : Le HIP est essentiel pour les pièces critiques où les défauts internes provenant du moulage ou de l'impression 3D représentent un risque de défaillance inacceptable.

- Si votre objectif principal est de créer des pièces à partir de matériaux avancés : Le procédé HIP offre une voie unique pour consolider des poudres à haute performance en composants entièrement denses qui ne peuvent pas être fabriqués autrement.

- Si votre objectif principal est d'assembler des matériaux dissemblables sans soudage, le HIP permet un collage par diffusion à l'état solide supérieur : Le HIP permet une liaison par diffusion à l'état solide supérieure, créant ainsi des matériaux à gradation fonctionnelle ou des joints solides et propres.

- Si votre objectif principal est la production de gros volumes à faible coût, le HIP n'est probablement pas le bon choix : Le HIP n'est probablement pas le bon choix ; ses atouts en termes de performances ne compensent généralement pas son coût plus élevé et sa vitesse plus lente pour les pièces de base.

En fin de compte, l'utilisation du HIP est une décision stratégique qui donne la priorité à l'intégrité absolue des matériaux et à la performance par rapport à toutes les autres contraintes de fabrication.

Tableau récapitulatif :

| Avantage | Description du produit |

|---|---|

| Densité totale | Permet d'obtenir une densité du matériau proche de 100 % en éliminant les vides et les pores. |

| Cicatrisation des défauts | Ferme les porosités internes et les délaminations pour une meilleure fiabilité. |

| Amélioration de la durée de vie en fatigue | Augmente la résistance à la fatigue de 10 à 100 fois, réduisant ainsi les risques de défaillance. |

| Propriétés isotropes | Offre une résistance et une densité uniformes dans toutes les directions pour des contraintes complexes. |

| Résistance à l'usure et à la corrosion | Améliore la durabilité grâce à une structure plus dense et non poreuse. |

| Consolidation des poudres | Permet d'obtenir des pièces solides à partir de poudres avancées, en prenant en charge des géométries complexes. |

| Collage par diffusion | Assemble les matériaux sans les faire fondre pour obtenir des composants solides et stratifiés. |

Transformez vos matériaux avec les presses de laboratoire avancées de KINTEK, y compris les presses isostatiques, pour obtenir une densité et des performances supérieures pour vos besoins de laboratoire. Contactez nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer la fiabilité de vos composants et vos capacités de fabrication !

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

Les gens demandent aussi

- Quelles sont les applications industrielles d'une presse thermique hydraulique ? Optimisation de la lamination, du collage et de l'efficacité de la R&D

- Comment la température de la plaque chauffante est-elle contrôlée dans une presse de laboratoire hydraulique ? Atteindre une précision thermique (20°C-200°C)

- Pourquoi un système de chauffage est-il nécessaire pour la production de briquettes de biomasse ? Libérer la liaison thermique naturelle

- Quel est le rôle d'une presse hydraulique chauffante dans les essais de matériaux ? Obtenez des données supérieures pour la recherche et le contrôle qualité

- Quelles conditions spécifiques une presse hydraulique de laboratoire chauffée fournit-elle ? Optimisez la préparation des électrodes sèches avec le PVDF