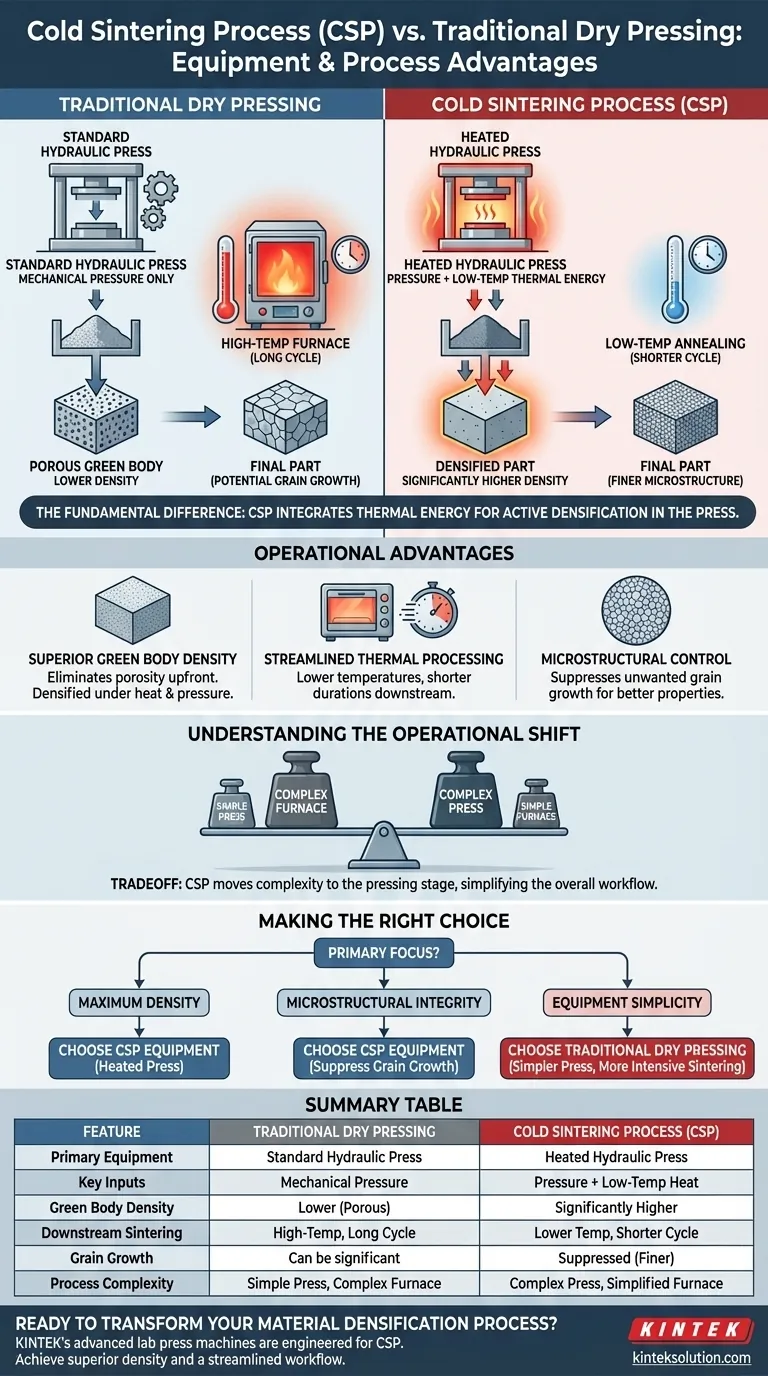

La différence fondamentale réside dans l'intégration de l'énergie thermique directement au stade de la compaction. Alors que le pressage à sec traditionnel repose sur une presse hydraulique standard pour la seule force mécanique, le procédé de frittage à froid (CSP) utilise une presse hydraulique chauffée. Cet équipement spécialisé applique simultanément pression et énergie thermique à basse température, permettant au matériau de se densifier à l'intérieur de la presse plutôt que d'attendre un cycle de four séparé à haute température.

Point clé à retenir L'équipement utilisé dans le CSP transforme l'étape de pressage d'une simple étape de mise en forme en un processus de densification actif. En combinant chaleur et pression dans une seule unité, le CSP atteint une densité initiale supérieure et réduit considérablement le besoin de traitements thermiques longs et à haute température en aval.

L'architecture de l'équipement

Pressage à sec traditionnel

Les configurations traditionnelles utilisent une presse hydraulique standard. La seule fonction de l'équipement est la compaction mécanique, forçant la poudre dans une forme appelée "corps vert".

Comme aucune chaleur n'est appliquée pendant cette étape, la pièce résultante est relativement poreuse. Pour obtenir de la résistance et de la densité, la pièce doit être déplacée vers un four séparé pour une étape de frittage longue et à haute température.

Procédé de frittage à froid (CSP)

Le CSP remplace l'unité standard par une presse hydraulique chauffée. Cet équipement est conçu pour gérer deux variables à la fois : la pression mécanique et l'énergie thermique.

Cette synergie permet à la majorité de la densification de se produire directement dans la presse. L'équipement ne fait pas que façonner la poudre ; il lie activement le matériau à basse température.

Avantages opérationnels

Densité supérieure du corps vert

L'avantage immédiat le plus significatif de la presse chauffée est la qualité du résultat. La densité initiale d'une pièce produite par CSP est nettement plus élevée que celle produite par pressage à sec traditionnel.

Étant donné que le matériau est densifié sous l'effet de la chaleur et de la pression simultanément, la porosité courante dans les corps verts traditionnels est largement éliminée avant même que la pièce ne quitte le moule.

Traitement thermique simplifié

Étant donné que l'équipement CSP atteint une densité si élevée dès le départ, les exigences de traitement en aval changent radicalement. Les méthodes traditionnelles nécessitent une chaleur intense pour fermer les pores.

Avec le CSP, l'étape de recuit ultérieure nécessite des températures plus basses et des durées plus courtes. Le gros du travail de densification a déjà été effectué par la presse.

Contrôle de la microstructure

Les capacités de l'équipement CSP ont un impact direct sur la microstructure finale du matériau. Les températures élevées dans les fours traditionnels entraînent souvent une croissance cristalline indésirable, qui peut dégrader les propriétés du matériau.

En utilisant une presse chauffée pour densifier à basse température, le CSP supprime cette croissance cristalline. Il en résulte une structure cristalline plus fine et plus contrôlée dans le produit final.

Comprendre le changement opérationnel

Bien que le CSP offre des avantages distincts, l'adoption de cet équipement représente un changement de philosophie de fabrication.

Complexité au niveau de la presse

Le pressage traditionnel est mécaniquement simple. La complexité de ce flux de travail réside entièrement dans le programme du four.

Le CSP déplace la complexité vers l'étape de pressage. L'équipement doit contrôler précisément la température ainsi que la pression pour obtenir la "synergie" requise pour la densification. Cela nécessite un matériel de pressage plus sophistiqué que la compaction passive du pressage à sec.

Le compromis entre débit et étapes

Le CSP simplifie le flux de travail global en réduisant le temps de passage au four. Cependant, le temps de séjour dans la presse elle-même peut être plus long ou plus complexe qu'un cycle de pressage à sec rapide.

Vous échangez effectivement un cycle de frittage long et séparé contre un cycle de pressage plus complexe et actif.

Faire le bon choix pour votre objectif

Le choix entre l'équipement de pressage à sec traditionnel et le CSP dépend de la priorité que vous accordez à la simplicité mécanique ou à la densité du matériau.

- Si votre objectif principal est la densité maximale : Choisissez l'équipement CSP, car la presse chauffée atteint une densité initiale significativement plus élevée et crée une microstructure plus compacte.

- Si votre objectif principal est l'intégrité microstructurale : Choisissez l'équipement CSP pour supprimer la croissance cristalline indésirable en évitant une exposition prolongée à des températures élevées du four.

- Si votre objectif principal est la simplicité de l'équipement : Le pressage à sec traditionnel utilise des presses mécaniques plus simples, bien qu'il nécessite une infrastructure de frittage plus intensive par la suite.

En fin de compte, l'équipement CSP n'est pas seulement un outil de mise en forme ; c'est un outil de densification qui réduit le budget thermique de l'ensemble de votre ligne de fabrication.

Tableau récapitulatif :

| Caractéristique | Pressage à sec traditionnel | Procédé de frittage à froid (CSP) |

|---|---|---|

| Équipement principal | Presse hydraulique standard | Presse hydraulique chauffée |

| Entrées clés | Pression mécanique uniquement | Pression + Chaleur à basse température |

| Densité du corps vert | Plus faible (poreuse) | Nettement plus élevée |

| Frittage en aval | Haute température, cycle long | Basse température, cycle court |

| Croissance cristalline | Peut être significative | Supprimée (microstructure plus fine) |

| Complexité du processus | Presse simple, cycle de four complexe | Presse plus complexe, étape de four simplifiée |

Prêt à transformer votre processus de densification des matériaux ?

Les presses de laboratoire avancées de KINTEK, y compris les presses de laboratoire automatiques et chauffées, sont conçues pour répondre aux exigences précises du procédé de frittage à froid. En intégrant l'énergie thermique directement à l'étape de pressage, nos équipements vous aident à obtenir une densité supérieure, des microstructures contrôlées et un flux de travail simplifié avec un budget thermique réduit.

Laissez KINTEK être votre partenaire d'innovation. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions de pressage peuvent optimiser les capacités de votre laboratoire et accélérer votre R&D.

Guide Visuel

Références

- Yu Tong, Hongtao Zhang. Current understanding and applications of the cold sintering process. DOI: 10.1007/s11705-019-1832-1

Cet article est également basé sur des informations techniques de Kintek Press Base de Connaissances .

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) ? Obtenir des cristaux van der Waals 2D homogènes

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure