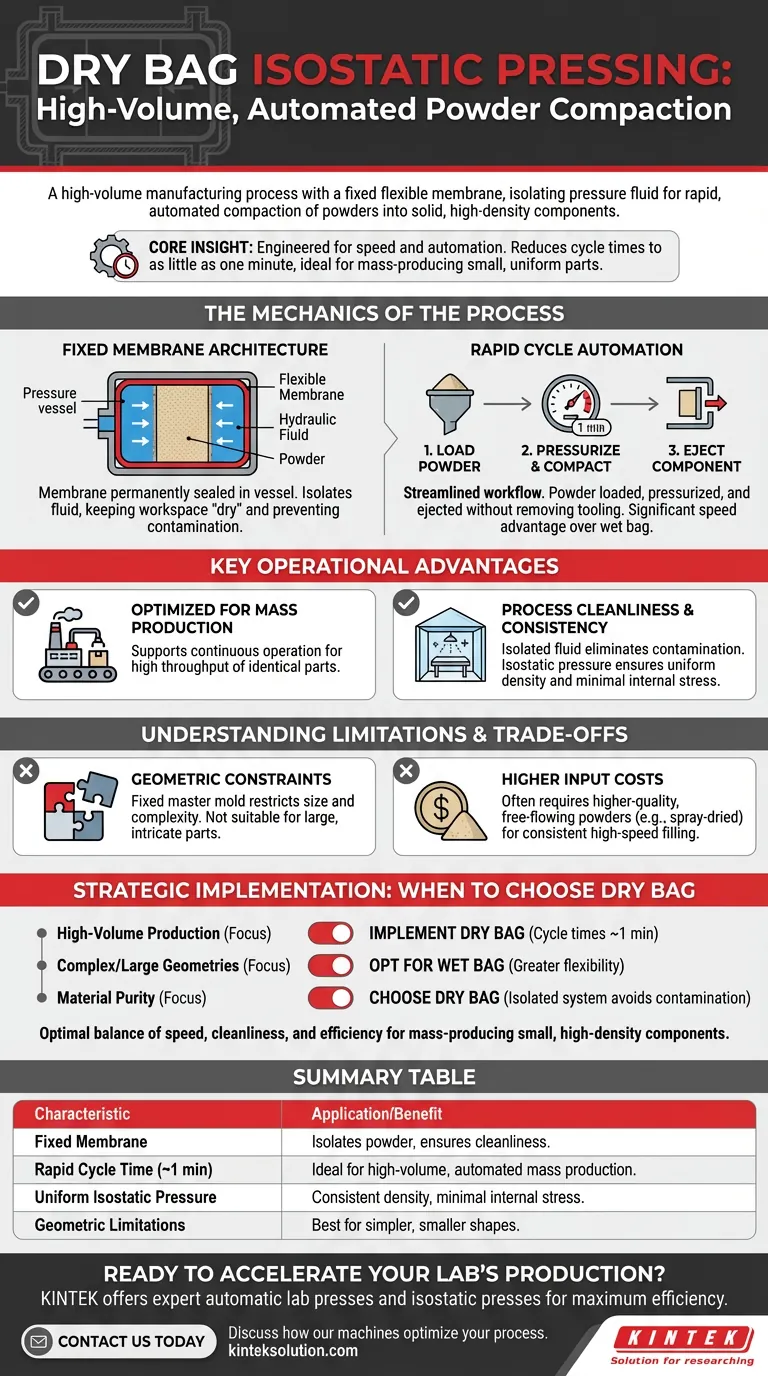

Le pressage isostatique en sac sec est un procédé de fabrication à grand volume caractérisé par la fixation d'une membrane flexible directement à l'intérieur de la cuve sous pression. Contrairement aux méthodes "en sac humide" où les moules sont immergés et retirés à chaque cycle, la méthode en sac sec isole le fluide de pression du moule, permettant un compactage rapide et automatisé des poudres en composants solides et de haute densité.

Idée clé : Alors que le pressage en sac humide offre une polyvalence pour les pièces grandes et complexes, le pressage en sac sec est spécifiquement conçu pour la vitesse et l'automatisation. En intégrant de manière permanente la membrane de pression dans la cuve, il réduit considérablement les temps de cycle à une minute, ce qui en fait le choix définitif pour la production de masse de composants petits et uniformes.

La mécanique du processus de sac sec

L'architecture à membrane fixe

La caractéristique déterminante de cette technologie est la membrane flexible scellée de manière permanente à l'intérieur de la cuve sous pression. Dans cette configuration, le moule de formage agit comme une barrière, empêchant le fluide hydraulique d'entrer en contact direct avec la pièce sous pression.

Comme le fluide reste isolé derrière cette membrane, l'espace de travail reste "sec". Cela élimine le besoin de sécher les moules entre les cycles et empêche la contamination croisée entre le fluide de pression et la poudre.

Automatisation rapide des cycles

L'intégration du moule dans la cuve permet un flux de travail rationalisé. La poudre est chargée directement dans la cavité, pressurisée et éjectée sans retirer l'outillage de la cuve.

Cette configuration permet des avantages de vitesse significatifs. Alors que les cycles en sac humide peuvent prendre jusqu'à 30 minutes, les cycles en sac sec sont fréquemment terminés en une minute.

Avantages opérationnels clés

Optimisé pour la production de masse

La méthode du sac sec est spécifiquement conçue pour des cadences de production élevées. Sa capacité à supporter un fonctionnement continu en fait le choix supérieur pour les environnements de fabrication nécessitant un débit élevé de pièces identiques.

Propreté et cohérence du processus

Étant donné que le fluide de pression est isolé par la membrane intégrée, le risque de contamination par "poudre humide" est pratiquement éliminé. Cela se traduit par un environnement de fabrication plus propre et réduit les temps d'arrêt généralement associés au nettoyage de la cuve.

De plus, comme la pression est appliquée isostatiquement (uniformément de toutes les directions), les composants résultants présentent une densité uniforme et une microstructure compacte avec une contrainte interne minimale.

Comprendre les limites et les compromis

Contraintes géométriques

Le principal compromis pour cette vitesse est une réduction de la flexibilité. Comme le moule maître sous pression est fixe, le processus est limité quant à la taille et à la complexité des pièces qu'il peut produire. Il ne convient généralement pas aux composants grands et complexes qui nécessitent la nature flottante de la méthode du sac humide.

Coûts d'entrée plus élevés

Bien que le processus réduise les coûts de main-d'œuvre grâce à l'automatisation, il nécessite souvent des matières premières de meilleure qualité. Les systèmes d'alimentation automatisés généralement utilisés dans le pressage en sac sec peuvent nécessiter des poudres plus chères et à écoulement libre (souvent séchées par atomisation) pour assurer un remplissage cohérent du moule à grande vitesse.

Mise en œuvre stratégique : Quand choisir le sac sec

Pour déterminer si le pressage isostatique en sac sec correspond à vos objectifs de production, tenez compte des distinctions suivantes :

- Si votre objectif principal est la production à grand volume : Mettez en œuvre le pressage en sac sec pour tirer parti de l'automatisation et atteindre des temps de cycle aussi rapides qu'une minute par lot.

- Si votre objectif principal est les géométries complexes ou grandes : Optez pour le pressage en sac humide, car l'outillage fixe du pressage en sac sec limite la complexité des formes et la taille des pièces.

- Si votre objectif principal est la pureté des matériaux : Choisissez le pressage en sac sec pour utiliser le système de membrane isolé, qui empêche la contamination de votre poudre par le fluide.

Pour les fabricants ciblant la production de masse de composants petits et de haute densité, le pressage isostatique en sac sec offre le meilleur équilibre entre vitesse, propreté et efficacité.

Tableau récapitulatif :

| Caractéristique | Application/Avantage |

|---|---|

| Membrane fixe | Isole la poudre du fluide ; assure la propreté du processus et empêche la contamination. |

| Temps de cycle rapide (~1 min) | Idéal pour la production de masse automatisée à grand volume de petites pièces identiques. |

| Pression isostatique uniforme | Produit des composants de densité constante et de contrainte interne minimale. |

| Limitations géométriques | Mieux adapté aux formes plus simples et plus petites qu'aux géométries grandes et complexes. |

Prêt à accélérer la production de votre laboratoire ?

Si vous produisez en masse des composants petits et de haute densité et que vous avez besoin de la vitesse et de la propreté du pressage isostatique en sac sec, KINTEK a la solution. Notre expertise en presses de laboratoire automatiques et presses isostatiques garantit que vous obtenez un système adapté pour une efficacité et un débit maximum.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos machines de presses de laboratoire peuvent optimiser votre processus de fabrication à grand volume.

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Pourquoi le pressage isostatique à froid (CIP) est-il requis après le pressage axial pour les céramiques PZT ? Atteindre l'intégrité structurelle

- Quels sont les avantages de l'utilisation du pressage isostatique à froid (CIP) pour la formation de pastilles ? Amélioration de la densité et du contrôle de la forme

- Quelles sont les fonctions spécifiques d'une presse hydraulique de laboratoire et d'une CIP ? Optimiser la préparation des nanoparticules de zircone

- Comment une presse isostatique à froid (CIP) améliore-t-elle les interfaces d'électrolytes à l'état solide ? Libérez les performances maximales de la batterie

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées