Un entretien approprié d'une presse à pastilles de laboratoire repose sur une routine constante de nettoyage, d'inspection, de lubrification et d'étalonnage. Cela implique un nettoyage quotidien des surfaces de la presse, une inspection régulière des fuites ou des dommages, une lubrification programmée des pièces mobiles et un étalonnage périodique des jauges de force pour s'assurer que chaque pastille est produite dans des conditions précises et reproductibles.

L'objectif principal de l'entretien d'une presse à pastilles va au-delà de la prévention des pannes. C'est une pratique fondamentale qui garantit directement la précision de vos résultats analytiques, la sécurité de vos opérateurs et la fiabilité à long terme de votre équipement.

La base : un cadre d'entretien de routine

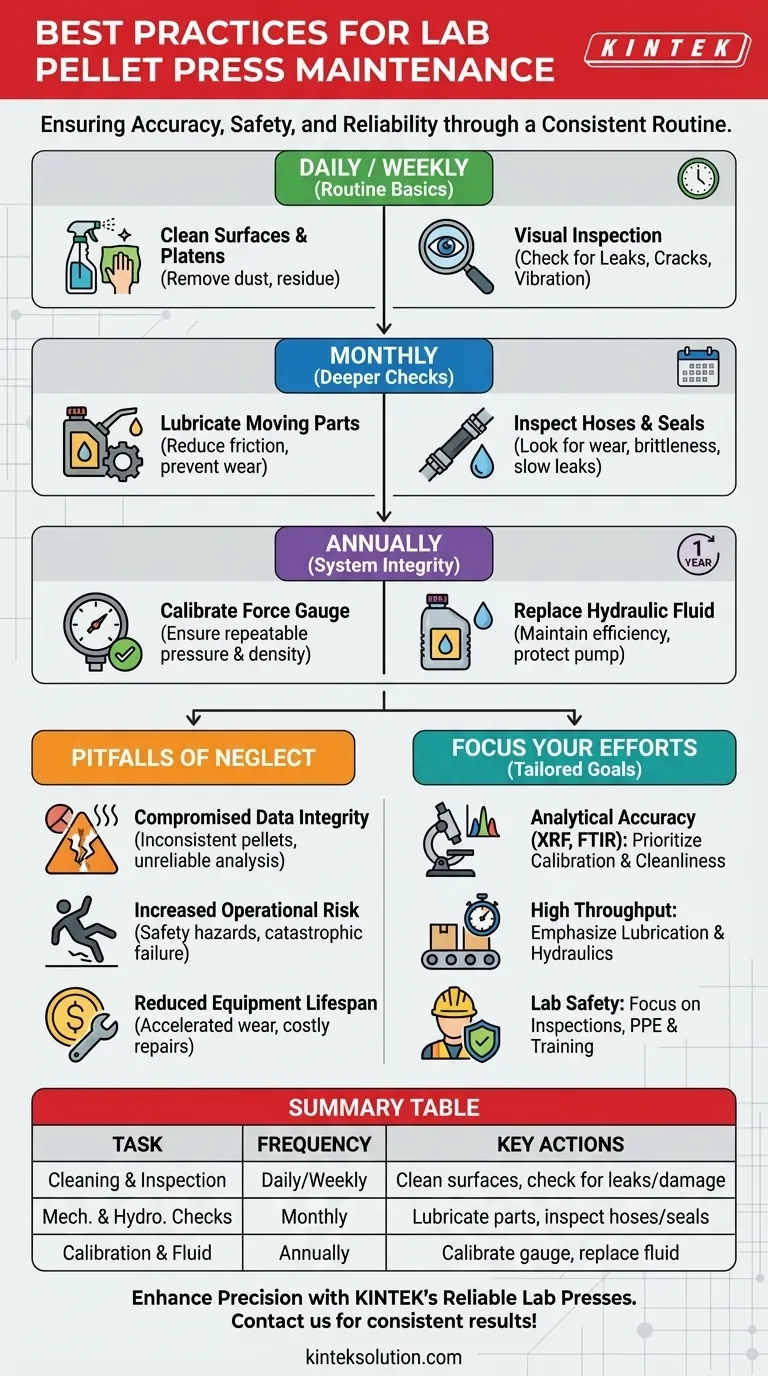

Un programme d'entretien structuré est le moyen le plus efficace d'assurer la longévité et la performance. La division des tâches en contrôles quotidiens, mensuels et annuels empêche les petits problèmes de devenir des défaillances critiques.

Quotidien/Hebdomadaire : Nettoyage et inspection visuelle

La première ligne de défense est ce que vous pouvez voir. Une presse propre est plus facile à inspecter et plus sûre à utiliser.

Commencez chaque jour ou chaque semaine par nettoyer toutes les surfaces externes, en particulier les plateaux et la zone autour d'eux. L'élimination de la poussière, des résidus d'échantillons et de l'huile prévient la contamination et permet une vue claire de l'état de la machine.

Inspectez visuellement tout signe évident de problème. Cela inclut la recherche de fuites de liquide hydraulique des tuyaux ou des joints, l'écoute de vibrations excessives pendant le fonctionnement et la vérification de nouvelles fissures dans la structure de la presse.

Mensuel : Vérifications mécaniques et hydrauliques

Des vérifications mécaniques plus approfondies garantissent que les systèmes de base fonctionnent correctement sous charge.

Suivez le calendrier du fabricant pour lubrifier toutes les pièces mobiles. Une lubrification appropriée est essentielle pour réduire la friction et prévenir l'usure prématurée des composants critiques.

Inspectez plus attentivement les tuyaux et les joints hydrauliques pour détecter les signes d'usure, de fragilité ou de fuites lentes. Le système hydraulique est le cœur de la presse ; son intégrité est primordiale pour une application de pression constante.

Annuel : Étalonnage du système et remplacement du fluide

Les tâches annuelles se concentrent sur la précision du système et la pureté du fluide, ce qui a un impact direct sur la qualité de vos résultats.

Étalonnez la jauge de force pour assurer une pression précise et reproductible. Une application de force imprécise entraîne une densité de pastilles incohérente, ce qui peut compromettre les techniques analytiques comme la XRF ou la FTIR.

Remplacez le fluide hydraulique conformément aux recommandations du fabricant. Au fil du temps, l'huile se dégrade et peut être contaminée, réduisant l'efficacité et potentiellement endommageant la pompe et les vannes hydrauliques. Utilisez toujours le type exact de fluide spécifié pour votre modèle.

Comprendre les pièges de la négligence

Ignorer l'entretien de routine a des conséquences qui vont bien au-delà du simple inconvénient. Cela introduit des risques pour vos données, votre personnel et votre budget.

Intégrité des données compromise

L'impact le plus immédiat d'une presse mal entretenue est sur vos résultats. Une jauge non étalonnée ou une distribution de pression inégale produit des pastilles incohérentes, rendant l'analyse ultérieure peu fiable et invalidant votre recherche.

Risque opérationnel accru

Les fuites de fluide hydraulique créent des risques de glissade, tandis que des joints usés ou des fissures structurelles peuvent entraîner une défaillance catastrophique sous pression. Ce ne sont pas seulement des problèmes d'équipement ; ce sont de graves responsabilités en matière de sécurité pour quiconque se trouve dans le laboratoire.

Durée de vie réduite de l'équipement

Une négligence constante accélère l'usure de chaque composant. Un problème mineur comme un système hydraulique contaminé peut rapidement entraîner une pompe grillée, transformant une simple tâche d'entretien en une réparation coûteuse et longue.

Faire le bon choix pour votre objectif

Votre application spécifique doit guider vos priorités d'entretien.

- Si votre objectif principal est la précision analytique (XRF, FTIR) : Priorisez l'étalonnage de la jauge de force et la propreté méticuleuse des plateaux pour assurer la pureté de l'échantillon et une densité de pastilles constante.

- Si votre objectif principal est un débit élevé et un temps de disponibilité maximal : Mettez l'accent sur les contrôles hydrauliques de routine et la lubrification pour prévenir les pannes inattendues et les temps d'arrêt coûteux.

- Si votre objectif principal est la sécurité et la conformité en laboratoire : Faites de l'utilisation obligatoire des EPI, de la formation des opérateurs et des inspections visuelles quotidiennes de sécurité votre première ligne de défense.

Une routine d'entretien disciplinée transforme votre presse à pastilles d'un simple outil en un instrument scientifique constamment fiable.

Tableau récapitulatif :

| Tâche d'entretien | Fréquence | Actions clés |

|---|---|---|

| Nettoyage et inspection visuelle | Quotidien/Hebdomadaire | Nettoyer les surfaces, vérifier les fuites, les dommages et les vibrations |

| Vérifications mécaniques et hydrauliques | Mensuel | Lubrifier les pièces mobiles, inspecter les tuyaux et les joints |

| Étalonnage du système et remplacement du fluide | Annuel | Étalonner la jauge de force, remplacer le fluide hydraulique |

Assurez la précision et l'efficacité de votre laboratoire avec les machines de presse de laboratoire fiables de KINTEK, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes conçues pour les besoins des laboratoires. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent améliorer vos routines de maintenance et fournir des résultats cohérents—contactez-nous dès maintenant !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse à granuler hydraulique et électrique de laboratoire

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse hydraulique de laboratoire pour boîte à gants

Les gens demandent aussi

- Comment une presse hydraulique de laboratoire est-elle utilisée dans la caractérisation FT-IR des nanoparticules de sulfure de cuivre ?

- Quel est le rôle d'une presse hydraulique dans la préparation de pastilles de KBr pour la FTIR ? Obtenez des informations chimiques à haute résolution

- Pourquoi une presse hydraulique de laboratoire est-elle nécessaire pour la pastillation d'échantillons pour FTIR ? Obtenir la précision des données spectrales

- Pourquoi utiliser une presse hydraulique de laboratoire avec vide pour les pastilles de KBr ? Amélioration de la précision FTIR des carbonates

- Quel rôle joue une presse hydraulique de laboratoire dans la préparation de poudres de carbonate ? Optimisez votre analyse d'échantillons