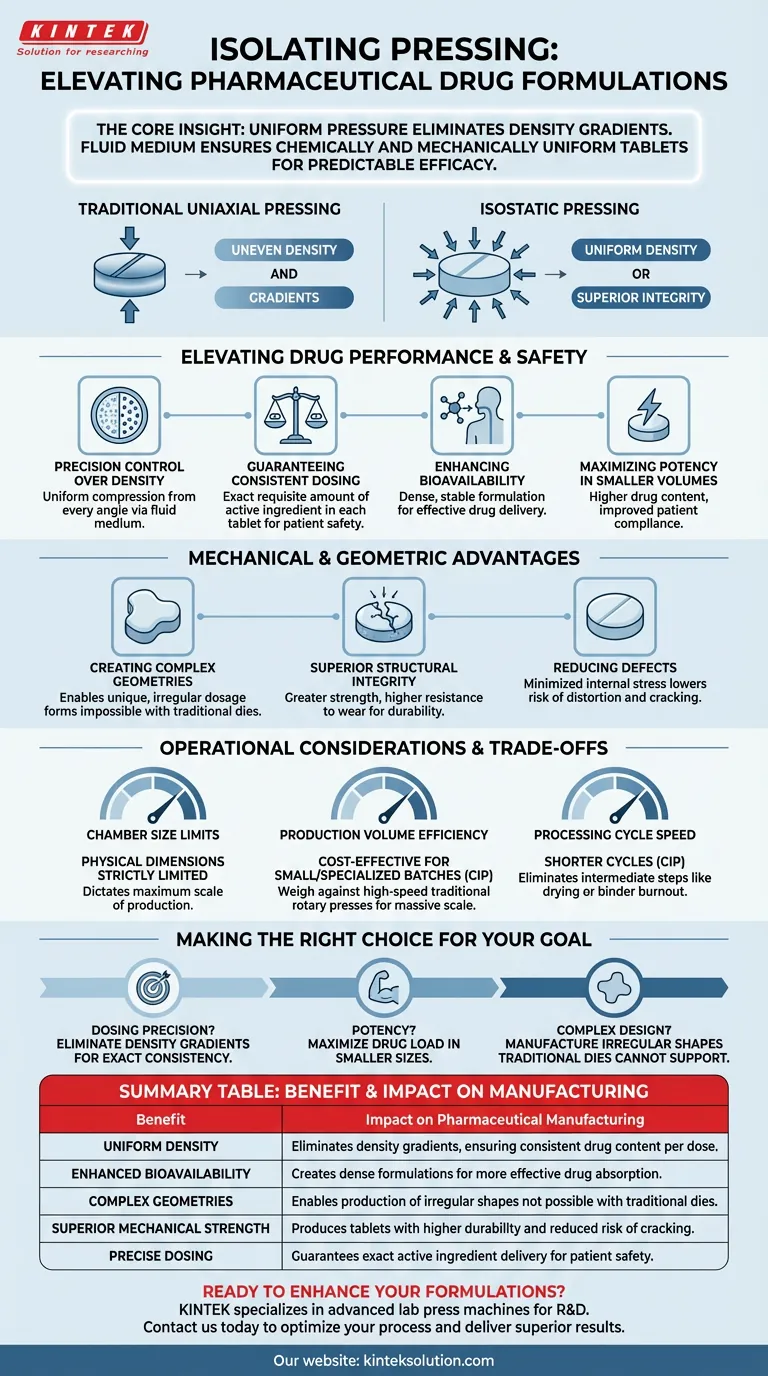

Le pressage isostatique améliore fondamentalement la fabrication pharmaceutique en appliquant une pression uniforme de toutes les directions, créant des comprimés et des formulations d'une densité et d'une intégrité structurelle supérieures. Cette technique aborde directement les défis critiques de l'administration des médicaments, permettant la production de formulations à haute densité qui offrent une biodisponibilité améliorée, une teneur en médicament plus élevée par dose et une cohérence de dosage exceptionnelle par rapport aux méthodes de pressage uniaxial traditionnelles.

L'idée clé : La valeur principale du pressage isostatique réside dans sa capacité à éliminer les gradients de densité. En utilisant un milieu fluide pour appliquer une pression égale sur toutes les surfaces, les fabricants peuvent produire des comprimés chimiquement et mécaniquement uniformes, garantissant que chaque dose fonctionne exactement comme prévu.

Améliorer les performances et la sécurité des médicaments

La transition vers le pressage isostatique est souvent motivée par le besoin d'une plus grande précision dans les systèmes d'administration de médicaments. Cette méthode a un impact sur l'efficacité du produit final de trois manières distinctes.

Contrôle précis de la densité

Dans la fabrication traditionnelle, la pression est appliquée dans une seule direction, ce qui entraîne souvent une densité inégale au sein d'un comprimé. Le pressage isostatique utilise un milieu fluide pour comprimer la poudre uniformément sous tous les angles.

Garantir un dosage cohérent

Cette compression uniforme est essentielle pour la sécurité des patients. En éliminant les variations de densité, le processus garantit que chaque comprimé contient la quantité exacte requise d'ingrédient actif. Cela conduit à un dosage fiable et cohérent et à une efficacité thérapeutique prévisible pour le patient.

Améliorer la biodisponibilité

Le pressage isostatique peut améliorer considérablement la biodisponibilité des composés pharmaceutiques. Le processus crée une formulation dense et stable qui facilite des systèmes d'administration de médicaments plus efficaces. Cela permet au corps d'absorber le médicament plus efficacement.

Maximiser la puissance dans des volumes plus petits

Les fabricants peuvent obtenir une teneur en médicament plus élevée dans une forme posologique plus petite. Ceci est particulièrement précieux pour les médicaments très puissants où la réduction de la taille du comprimé améliore l'observance du patient sans sacrifier l'impact thérapeutique.

Avantages mécaniques et géométriques

Au-delà de la chimie du médicament, le pressage isostatique offre des avantages physiques substantiels lors de la fabrication de formes posologiques solides.

Création de géométries complexes

Les matrices traditionnelles limitent les comprimés à des formes simples. Le pressage isostatique supprime ces contraintes, permettant la création de formes complexes ou irrégulières. Cette flexibilité permet aux ingénieurs de concevoir des formes posologiques uniques qui étaient auparavant difficiles ou impossibles à fabriquer.

Intégrité structurelle supérieure

L'application de pression uniforme entraîne des produits aux propriétés mécaniques améliorées. Les comprimés produits de cette manière présentent une plus grande résistance et une plus grande résistance à l'usure. Cette durabilité est essentielle pour maintenir l'intégrité des comprimés pendant l'emballage, le transport et la manipulation.

Réduction des défauts

Comme la pression est appliquée uniformément, les « gradients de pression » sont considérablement réduits. Cette minimisation des contraintes internes réduit le risque de distorsion et de fissuration du produit final.

Considérations opérationnelles et compromis

Bien que le pressage isostatique offre des résultats haute performance, il est essentiel de comprendre le contexte opérationnel par rapport aux méthodes standard.

Limites de taille de chambre

Les dimensions physiques du produit final sont strictement limitées par la taille de la chambre de presse. Bien qu'il n'y ait pas de limites théoriques inhérentes à la taille des composants, les machines disponibles dictent l'échelle maximale de production.

Efficacité du volume de production

Le pressage isostatique à froid (CIP) est reconnu pour être particulièrement rentable pour les petites séries de production. Le faible coût des moules en fait une option attrayante pour les lots spécialisés ou de faible volume. Cependant, pour la production de masse à grande échelle, ces aspects économiques doivent être mis en balance avec les presses rotatives traditionnelles à haute vitesse.

Vitesse du cycle de traitement

Le CIP peut offrir des temps de cycle de traitement plus courts par rapport à certaines méthodes alternatives. Cette efficacité est obtenue en éliminant certaines étapes intermédiaires, telles que le séchage ou la combustion du liant, ce qui rationalise le flux de travail de fabrication.

Faire le bon choix pour votre objectif

Le pressage isostatique ne remplace pas universellement toutes les opérations de compression, mais c'est le choix supérieur pour les applications haute performance.

- Si votre objectif principal est la précision du dosage : Utilisez cette méthode pour éliminer les gradients de densité et assurer une cohérence exacte dans la délivrance de l'ingrédient actif.

- Si votre objectif principal est la puissance : Choisissez le pressage isostatique pour maximiser la charge de médicament dans des comprimés de plus petite taille, améliorant l'expérience du patient.

- Si votre objectif principal est la conception complexe : Tirez parti de la pression du milieu fluide pour fabriquer des formes irrégulières que les matrices traditionnelles ne peuvent pas supporter.

Résumé : Le pressage isostatique transforme la production pharmaceutique en substituant la force mécanique par une pression hydraulique uniforme, délivrant un produit plus dense, plus solide et biologiquement plus efficace.

Tableau récapitulatif :

| Avantage | Impact sur la fabrication pharmaceutique |

|---|---|

| Densité uniforme | Élimine les gradients de densité, garantissant une teneur constante en médicament par dose. |

| Biodisponibilité améliorée | Crée des formulations denses pour une absorption plus efficace des médicaments. |

| Géométries complexes | Permet la production de formes irrégulières impossibles avec les matrices traditionnelles. |

| Résistance mécanique supérieure | Produit des comprimés d'une plus grande durabilité et d'un risque réduit de fissuration. |

| Dosage précis | Garantit une délivrance exacte de l'ingrédient actif pour la sécurité du patient. |

Prêt à améliorer vos formulations pharmaceutiques avec des comprimés précis et à haute densité ? KINTEK est spécialisé dans les machines de presse de laboratoire avancées, y compris les presses isostatiques, conçues pour répondre aux besoins exigeants de la recherche et du développement en laboratoire. Notre équipement garantit une compression uniforme, une biodisponibilité améliorée et un dosage cohérent pour vos formulations de médicaments les plus critiques. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent optimiser votre processus de fabrication et fournir des résultats supérieurs.

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées

- Comment une presse isostatique à froid (CIP) améliore-t-elle les interfaces d'électrolytes à l'état solide ? Libérez les performances maximales de la batterie

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires

- Quelles sont les fonctions spécifiques d'une presse hydraulique de laboratoire et d'une CIP ? Optimiser la préparation des nanoparticules de zircone