La granulation de la poudre LLZO avec un liant PVA modifie fondamentalement les caractéristiques physiques du matériau pour résoudre les problèmes de manipulation et de densité. Ce processus convertit les particules fines et irrégulières en granules uniformes et sphériques qui présentent une coulabilité supérieure, assurant un remplissage cohérent de la matrice et une densité plus élevée du corps vert. En fin de compte, cette étape de préparation est essentielle pour maximiser la densification et minimiser la porosité de la céramique frittée finale.

Le pressage direct de poudres fines entraîne souvent un empilement inégal et des défauts structurels. La granulation crée une matière première fluide qui assure au compact "vert" (non fritté) la densité uniforme requise pour un frittage haute performance.

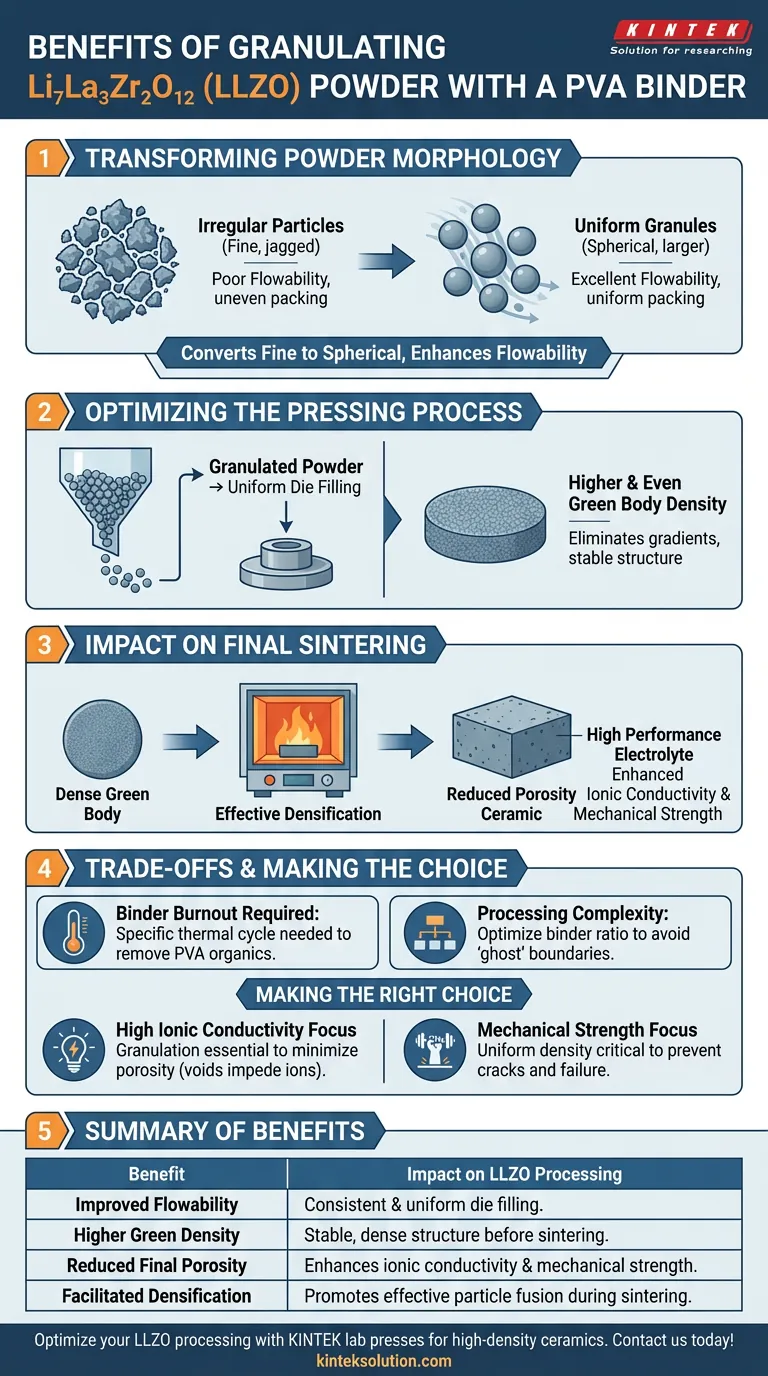

Transformation de la morphologie de la poudre

De l'irrégulier au sphérique

La poudre de Li₇La₃Zr₂O₁₂ (LLZO) calcinée se présente généralement sous forme de particules fines, anguleuses et de forme irrégulière.

En mélangeant cette poudre avec un liant d'alcool polyvinylique (PVA) et en la granulante, vous convertissez ces particules difficiles en granules uniformes plus grands. Ces granules sont de forme sphérique ou quasi sphérique, ce qui est mécaniquement supérieur pour le traitement.

Amélioration de la coulabilité

Les poudres fines ont tendance à s'agglomérer et présentent une friction interparticulaire élevée, ce qui les rend difficiles à manipuler.

La nature sphérique de la poudre granulée améliore considérablement la coulabilité. Au lieu de coller les unes aux autres, les granules roulent les uns sur les autres, agissant presque comme un fluide pendant le processus de fabrication.

Optimisation du processus de pressage

Remplissage uniforme de la matrice

Lorsque la poudre s'écoule mal, elle laisse des vides d'air et des accumulations inégales à l'intérieur de la matrice de pressage.

Le LLZO granulé s'écoule sans effort dans la matrice, assurant un remplissage constant et uniforme. Cela élimine les gradients de densité qui provoquent souvent des déformations ou des fissures dans les échantillons non granulés.

Maximisation de la densité du corps vert

Le "corps vert" est l'objet compacté formé après le pressage mais avant le frittage.

Étant donné que la poudre granulée s'empile plus efficacement, le corps vert résultant atteint une densité significativement plus élevée. De plus, cette densité est uniformément répartie dans la pièce, fournissant une structure stable pour l'étape suivante.

Impact sur le frittage final

Facilitation de la densification

Le frittage à haute température est le processus par lequel les particules de céramique fusionnent pour former un électrolyte solide.

Un corps vert formé à partir de poudre granulée facilite un processus de densification plus efficace. Comme les particules sont déjà étroitement et uniformément empilées, elles fusionnent plus facilement et de manière prévisible pendant le chauffage.

Réduction de la porosité finale

La porosité est l'ennemi de la conductivité dans les électrolytes à état solide.

L'efficacité d'empilement supérieure obtenue grâce à la granulation conduit directement à un produit céramique final avec une porosité réduite. Il en résulte un électrolyte dense et mécaniquement robuste, capable de performances supérieures.

Comprendre les compromis

Exigence de brûlage du liant

Bien que le PVA améliore le pressage, il introduit un matériau organique qui doit être éliminé.

Vous devez mettre en œuvre un cycle thermique spécifique de brûlage du liant avant le frittage à haute température. Le non-respect de l'élimination complète du PVA peut laisser des résidus de carbone qui dégradent les performances de l'électrolyte.

Complexité du traitement

La granulation introduit une variable supplémentaire dans votre flux de travail.

Vous devez optimiser soigneusement le rapport liant/poudre. Si les granules sont trop durs, ils peuvent ne pas s'écraser complètement pendant le pressage, laissant des limites "fantômes" ; s'ils sont trop mous, ils peuvent ne pas s'écouler correctement.

Faire le bon choix pour votre objectif

Pour déterminer si cette étape est nécessaire pour votre application spécifique, considérez les principes suivants :

- Si votre objectif principal est une conductivité ionique élevée : La granulation est essentielle pour minimiser la porosité, car les vides entravent le mouvement des ions lithium.

- Si votre objectif principal est la résistance mécanique : La densité uniforme fournie par la granulation est essentielle pour prévenir les fissures et les défaillances structurelles de la céramique.

En contrôlant la morphologie des particules par granulation, vous établissez la base structurelle nécessaire à un électrolyte solide de haute qualité.

Tableau récapitulatif :

| Avantage | Impact sur le traitement du LLZO |

|---|---|

| Coulabilité améliorée | Assure un remplissage de matrice constant et uniforme. |

| Densité du corps vert plus élevée | Fournit une structure stable et dense avant le frittage. |

| Porosité finale réduite | Améliore la conductivité ionique et la résistance mécanique. |

| Densification facilitée | Favorise une fusion efficace des particules pendant le frittage. |

Prêt à optimiser votre traitement LLZO pour des électrolytes solides supérieurs ? KINTEK est spécialisé dans les presses de laboratoire, y compris les presses de laboratoire automatiques et chauffées, conçues pour répondre aux exigences précises de la recherche et du développement en laboratoire. Notre équipement assure le pressage uniforme requis pour les composants céramiques à haute densité. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions peuvent améliorer votre synthèse de matériaux et atteindre vos objectifs de performance !

Guide Visuel

Produits associés

- Presse à chauffer électrique cylindrique pour laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

- Presse à granuler hydraulique et électrique de laboratoire

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Moule de presse de laboratoire en carbure pour la préparation d'échantillons de laboratoire

Les gens demandent aussi

- Quel est l'impact de l'utilisation d'une presse de laboratoire chauffée sur les poudres composites polymères ? Libérez les performances maximales des matériaux

- Quel est le but des manchons en cuivre dans les presses à chaud de laboratoire ? Améliorer l'homogénéisation thermique et la durabilité du moule

- Qu'est-ce qui rend les systèmes CIP automatisés rentables et peu encombrants pour les environnements de laboratoire ? Maximisez l'espace et le budget de votre laboratoire

- Quel rôle jouent les moules de précision en acier inoxydable dans le pressage à chaud ? Améliorez la qualité de vos stratifiés composites

- Pourquoi une presse de laboratoire automatique est-elle essentielle pour la séparation du marc de cynorhodon ? Améliorer la précision et le rendement.