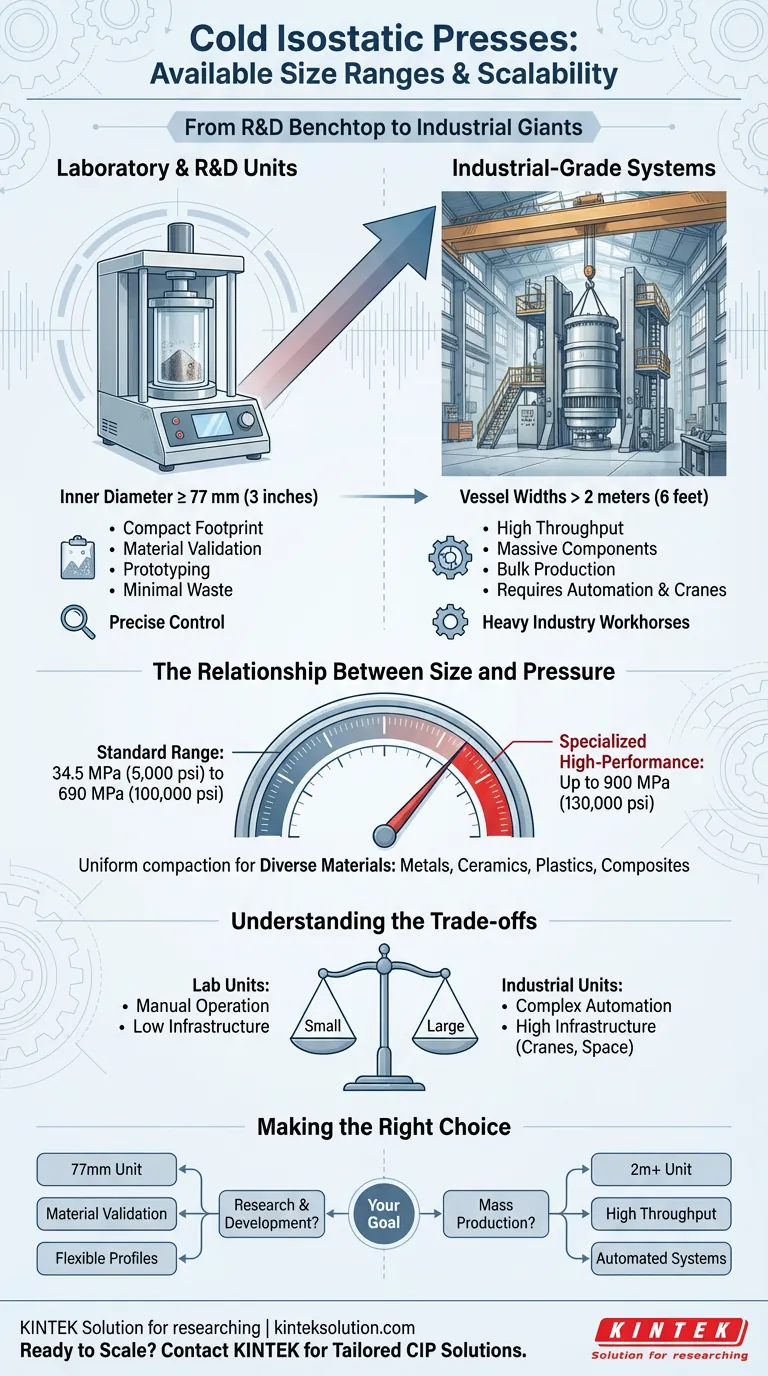

Les presses isostatiques à froid (CIP) couvrent une vaste plage opérationnelle, allant des unités de laboratoire compactes avec des diamètres intérieurs aussi petits que 77 mm (3 pouces) aux géants industriels dépassant 2 mètres (6 pieds) de largeur. Ce large spectre permet aux fabricants de passer de manière transparente de la recherche initiale sur les matériaux à la production en vrac à grande échelle en utilisant la même technologie fondamentale.

Point essentiel à retenir La taille d'une presse isostatique à froid n'est pas une contrainte rigide mais une variable évolutive. Que vous compactiez de petits échantillons de poudre pour la R&D ou que vous fabriquiez d'énormes composants industriels, la technologie offre des dimensions de cuve et des capacités de pression adaptées aux exigences de volume et de densité spécifiques de votre application.

Passer du banc d'essai à l'atelier

L'avantage principal de la technologie CIP est son évolutivité. Les fabricants peuvent valider un processus sur une petite unité et reproduire les résultats à une échelle beaucoup plus grande.

Unités de laboratoire et de R&D

Pour la recherche, le prototypage et les tests en petites séries, les unités de laboratoire sont la norme. Ces presses sont conçues avec des empreintes compactes, présentant des diamètres intérieurs aussi petits que 77 mm (3 pouces).

Ces unités plus petites sont idéales pour valider les propriétés des matériaux sans le gaspillage associé aux essais à grande échelle. Elles sont fréquemment utilisées pour développer de nouveaux composites, céramiques et métaux en poudre.

Systèmes de qualité industrielle

En matière de production, l'équipement augmente considérablement pour répondre aux besoins en vrac. Les presses industrielles peuvent présenter des largeurs de cuve dépassant 2 mètres (6 pieds).

Ces systèmes à grande échelle sont conçus pour traiter simultanément d'énormes composants uniques ou des lots de petites pièces à haut volume. Ce sont les chevaux de bataille de l'industrie lourde, capables de maintenir un débit élevé.

Personnalisation et flexibilité

Au-delà des tailles standard, les presses électriques de laboratoire offrent une grande personnalisation. Les unités peuvent être conçues avec des dimensions spécifiques pour correspondre aux caractéristiques uniques du produit.

Cette flexibilité garantit que la géométrie de la cuve est optimisée pour l'utilisation spécifique prévue par l'utilisateur, plutôt que de forcer un processus à s'adapter à une taille de machine standard.

La relation entre la taille et la pression

Alors que les dimensions physiques déterminent ce qui rentre dans la presse, la capacité de pression détermine comment le matériau est traité. Comprendre l'interaction entre la taille et la pression est essentiel.

Plages de pression opérationnelles

Les systèmes CIP fonctionnent généralement entre 34,5 MPa (5 000 psi) et 690 MPa (100 000 psi).

Pour des applications spécialisées à hautes performances, les capacités peuvent atteindre 900 MPa (130 000 psi). Cette large plage permet le compactage de divers matériaux, y compris les métaux, les céramiques, les plastiques et les composites.

Contrôle du profil de cycle

Les presses électriques de laboratoire modernes permettent un contrôle précis des taux de pressurisation et des profils de dépressurisation.

Cela garantit que, quelle que soit la taille de la cuve, la pression est appliquée uniformément et relâchée en toute sécurité, évitant ainsi les défauts dans la pièce compactée finale.

Comprendre les compromis

L'agrandissement d'une presse isostatique à froid implique plus que la simple augmentation de la taille de la cuve. Il existe des complexités logistiques et opérationnelles qui doivent être gérées à mesure que les dimensions augmentent.

Exigences d'infrastructure

À mesure que la taille de la presse augmente, la manipulation manuelle devient impossible. Les unités de qualité industrielle nécessitent souvent des modules d'équipement supplémentaires, tels que des grues aériennes pour le chargement et le déchargement par lots.

L'intégration de ces systèmes nécessite un espace au sol et une planification d'infrastructure importants au-delà de l'empreinte de la presse elle-même.

Complexité de l'automatisation

Alors que les unités de laboratoire peuvent être utilisées manuellement, les systèmes plus grands ou à haut débit nécessitent souvent des systèmes de chargement et de déchargement entièrement automatisés.

L'ajout d'automatisation augmente l'efficacité mais augmente également la complexité de la maintenance et de l'exploitation du système.

Faire le bon choix pour votre objectif

La sélection de la bonne taille de CIP nécessite d'équilibrer vos besoins de test actuels avec vos objectifs de production futurs.

- Si votre objectif principal est la recherche et le développement : Privilégiez une unité de 77 mm (3 pouces) avec des profils de pression personnalisables pour valider les matériaux avec un minimum de déchets.

- Si votre objectif principal est la production de masse : Spécifiez une unité industrielle dépassant 2 mètres (6 pieds) intégrée à des systèmes de chargement par lots automatisés pour un débit maximal.

En adaptant les dimensions de la cuve et les capacités de pression à vos exigences matérielles spécifiques, vous assurez un processus de compactage rentable et techniquement solide.

Tableau récapitulatif :

| Application | Diamètre typique de la cuve | Caractéristiques clés |

|---|---|---|

| Laboratoire et R&D | 77 mm (3 pouces) et plus | Empreinte compacte, idéale pour la validation de matériaux et le prototypage avec un minimum de déchets. |

| Production industrielle | Jusqu'à 2+ mètres (6+ pieds) | Haut débit, nécessite souvent une automatisation et des équipements de manutention auxiliaires comme des grues. |

| Plage de pression | 34,5 MPa à 690 MPa (jusqu'à 900 MPa pour des applications spécialisées) | Assure un compactage uniforme pour divers matériaux tels que les métaux, les céramiques et les composites. |

Prêt à faire passer votre processus de compactage de la R&D à la production ?

Que vous compactiez de petits échantillons de poudre dans un laboratoire de recherche ou que vous fabriquiez de grands composants industriels, l'expertise de KINTEK en matière de presses de laboratoire vous garantit d'obtenir la presse isostatique à froid (CIP) adaptée à vos besoins. Des presses de laboratoire automatiques aux systèmes isostatiques à grande échelle, nous fournissons des solutions sur mesure avec la taille et les capacités de pression précises que votre application exige.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et laissez nos experts vous aider à réaliser un processus de compactage rentable et techniquement supérieur.

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Pourquoi utiliser une presse hydraulique et une CIP pour les céramiques de carbure ? Obtenir des corps bruts ultra-résistants à l'usure

- Quelles sont les fonctions clés d'une presse isostatique à froid (CIP) de laboratoire ? Atteindre une densité maximale pour les alliages réfractaires

- Quels sont les avantages de l'utilisation de la presse isostatique à froid (CIP) pour les électrolytes en zircone ? Atteindre des performances élevées

- Quels sont les avantages spécifiques de l'utilisation d'une presse isostatique à froid (CIP) pour la préparation de compacts verts de poudre de tungstène ?

- Comment une presse isostatique à froid (CIP) améliore-t-elle les interfaces d'électrolytes à l'état solide ? Libérez les performances maximales de la batterie