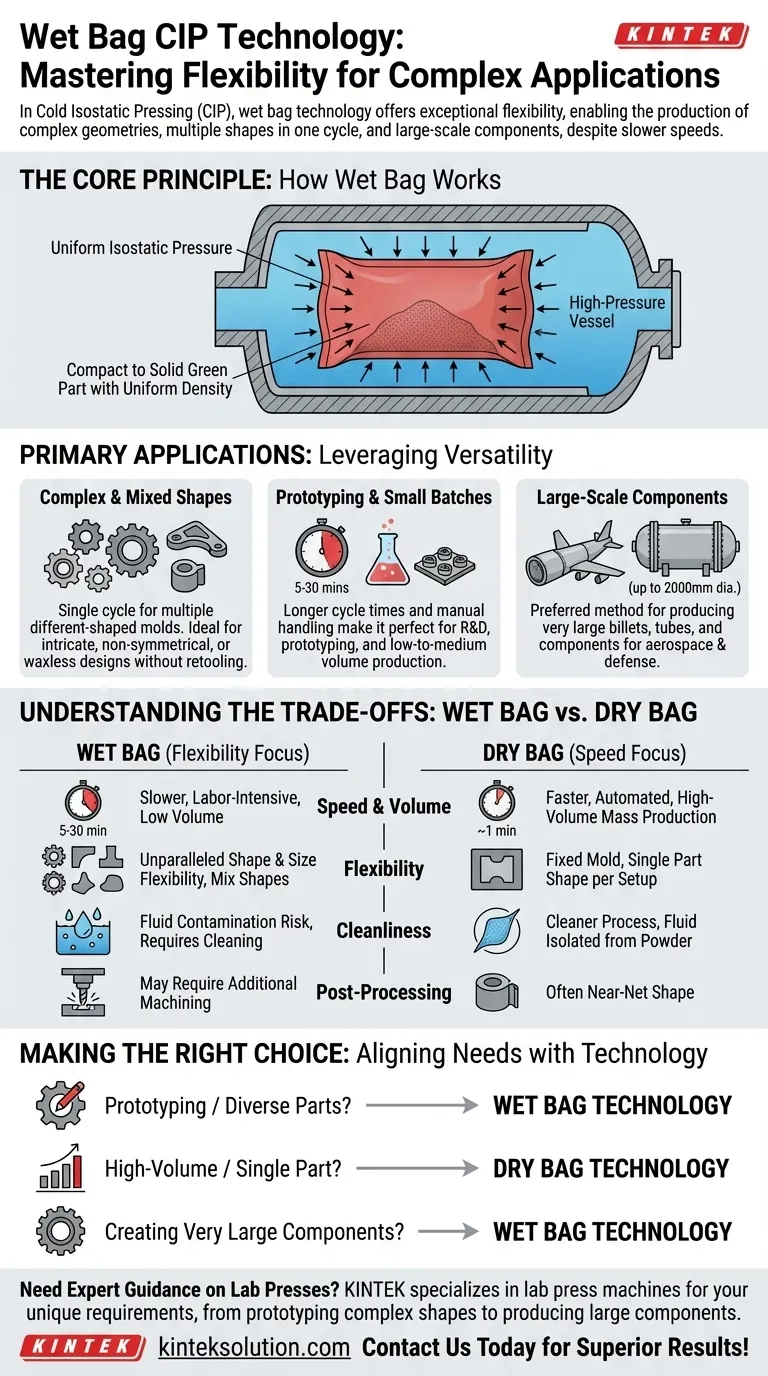

Dans le pressage isostatique à froid (CIP), la technologie de sac humide est utilisée pour sa flexibilité exceptionnelle. C'est la méthode de choix pour produire des composants aux géométries complexes, fabriquer plusieurs pièces de formes différentes en un seul cycle, et former des produits très grands qui sont impraticables avec d'autres techniques de pressage.

La décision fondamentale d'utiliser le CIP par sac humide est un compromis stratégique. Vous optez pour une flexibilité de forme et de taille inégalée au prix d'une vitesse de production plus lente et d'un processus moins automatisé par rapport à son alternative, le sac sec.

Le principe fondamental du CIP par sac humide

Comment fonctionne le processus

Dans le CIP par sac humide, un matériau pulvérulent est scellé à l'intérieur d'un moule flexible, souvent appelé « sac ». Ce moule scellé est ensuite immergé dans un fluide à l'intérieur d'une enceinte haute pression.

L'enceinte est mise sous pression, généralement à température ambiante, ce qui amène le fluide à exercer une pression isostatique uniforme sur le moule sous tous les angles. Cela compacte la poudre en une pièce « verte » solide (un état non cuit, pré-fritté).

Résultat clé : Densité uniforme

Étant donné que la pression est appliquée de manière égale sous tous les angles, le composant résultant présente une densité verte très uniforme. Cette cohérence est essentielle pour prévenir les défauts, le retrait et la déformation lors de l'étape de frittage (cuisson) ultérieure.

Principales applications de la technologie de sac humide

Fabrication de formes complexes et mixtes

La principale force du CIP par sac humide est sa polyvalence. Vous pouvez placer plusieurs moules de formes différentes dans l'enceinte de pression en une seule course. Cela le rend idéal pour produire des lots de formes mixtes sans changement d'outillage. Il est particulièrement efficace pour les pièces aux conceptions complexes, non symétriques ou « sans cire ».

Prototypage et lots de petite à moyenne taille

Le temps de cycle pour un processus par sac humide est relativement long, allant de 5 à 30 minutes. Ce rythme plus lent, combiné à la manipulation manuelle des moules, le rend bien adapté à la recherche et au développement, au prototypage et aux productions en petites et moyennes quantités où la vitesse n'est pas le moteur principal.

Formation de composants à grande échelle

Les systèmes CIP par sac humide peuvent être construits avec des enceintes de pression très grandes, avec des diamètres allant jusqu'à 2000 mm (2 mètres). Cette capacité en fait la méthode privilégiée pour produire de gros billettes, des tubes et d'autres composants massifs utilisés dans des industries telles que l'aérospatiale et la défense.

Comprendre les compromis : Sac humide contre sac sec

Pour saisir pleinement le rôle du CIP par sac humide, il est essentiel de le comparer à sa principale alternative, le CIP par sac sec.

Le dilemme de la vitesse et du volume

Sac humide : Avec des temps de cycle de 5 à 30 minutes, il est intrinsèquement plus lent et plus intensif en main-d'œuvre, limitant son aptitude à la production de masse à haut volume.

Sac sec : Ce processus est nettement plus rapide, avec des temps de cycle typiques d'environ 1 minute. Il est conçu pour l'efficacité et est le choix évident pour la production de masse automatisée d'une seule forme de pièce cohérente.

Le facteur flexibilité

Sac humide : Sa caractéristique déterminante est la flexibilité. Vous pouvez presser pratiquement n'importe quelle forme qui peut être mise dans un moule, et vous pouvez mélanger des formes au sein d'un même cycle.

Sac sec : La membrane flexible est intégrée à l'enceinte de pression et le moule est fixe. Cette conception le limite à une seule forme de pièce par configuration de machine, sacrifiant la polyvalence pour la vitesse et l'automatisation.

Contamination et propreté

Sac humide : Le processus implique l'immersion directe du moule dans le fluide de pression. Cela crée un risque de contamination par le fluide et nécessite le nettoyage des moules et de l'enceinte entre les cycles.

Sac sec : Le fluide de pression est complètement isolé de la poudre par la membrane intégrée. Il en résulte un processus beaucoup plus propre, réduit le risque de contamination et simplifie l'opération.

Exigences post-traitement

Les pièces formées par la méthode du sac humide peuvent nécessiter un usinage supplémentaire après le pressage pour atteindre leurs dimensions et leur finition de surface finales. Cependant, l'uniformité du processus fournit un point de départ de haute qualité.

Faire le bon choix pour votre objectif

Votre choix entre le CIP par sac humide et par sac sec dépend entièrement de vos objectifs de fabrication spécifiques.

- Si votre objectif principal est le prototypage ou la production de pièces diverses et complexes : La technologie de sac humide est le choix supérieur pour sa flexibilité de forme et de taille inégalée.

- Si votre objectif principal est la production de masse automatisée et à haut volume d'une seule pièce : La technologie de sac sec offre la vitesse, la propreté et l'efficacité requises pour une fabrication rentable à l'échelle.

- Si votre objectif principal est la création de composants très grands : Le CIP par sac humide est souvent la seule méthode de pressage isostatique viable en raison de ses capacités de grandes enceintes.

En fin de compte, sélectionner le bon processus nécessite d'aligner vos besoins de production sur les forces fondamentales de chaque technologie.

Tableau récapitulatif :

| Application | Caractéristiques clés | Cas d'utilisation typiques |

|---|---|---|

| Formes complexes et mixtes | Moules flexibles, densité uniforme | Prototypage, conceptions complexes, lots mixtes |

| Prototypage et petits lots | Manipulation manuelle, temps de cycle de 5 à 30 min | R&D, production à faible volume |

| Composants à grande échelle | Enceintes jusqu'à 2000 mm de diamètre | Aérospatiale, défense, grandes billettes et tubes |

Besoin de conseils d'experts pour choisir la presse de laboratoire adaptée à vos besoins spécifiques ? KINTEK est spécialisée dans les machines de presse de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux exigences uniques de votre laboratoire. Que vous prototypiez des formes complexes ou que vous produisiez de grands composants, nos solutions offrent précision et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de fabrication et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité

- Pourquoi un traitement par presse isostatique à froid (CIP) est-il généralement ajouté après le pressage axial ? Améliorer la densité de la céramique

- Quels avantages le pressage isostatique à froid (CIP) offre-t-il par rapport au pressage à sec standard ? Obtenir une densité homogène de la préforme

- Pourquoi les moules souples sont-ils essentiels pour la compaction des poudres de TiMgSr ? Atteindre une densité uniforme par pressage isostatique à froid

- Pourquoi une presse isostatique à froid (CIP) est-elle essentielle pour les corps bruts de céramique ? Atteindre une grande transparence optique