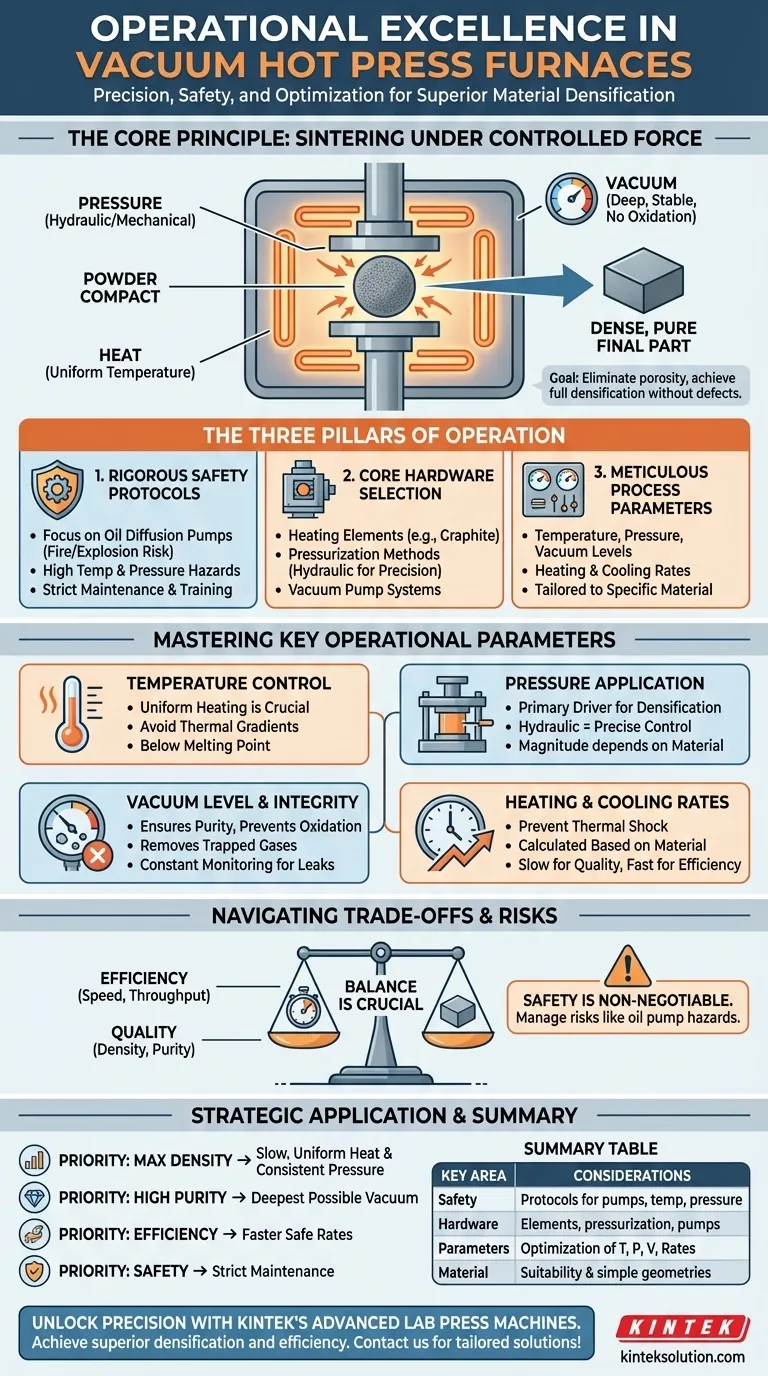

Le fonctionnement d'un four de pressage à chaud sous vide est une tâche de précision, où le succès dépend de plus que le simple suivi d'une recette. Les considérations opérationnelles clés impliquent trois domaines distincts : garantir des protocoles de sécurité rigoureux, en particulier pour les systèmes tels que les pompes à diffusion d'huile ; sélectionner le matériel de base approprié, comme les éléments chauffants et les méthodes de pressurisation ; et optimiser méticuleusement les paramètres du processus tels que la température, la pression et les niveaux de vide pour le matériau spécifique traité.

Le succès du fonctionnement d'un four de pressage à chaud sous vide ne consiste pas à maximiser les paramètres individuels, mais à orchestrer un équilibre délicat entre la chaleur, la pression et le vide. Chaque élément doit être contrôlé avec précision pour obtenir une densification complète du matériau sans introduire de défauts ni créer de risques pour la sécurité.

Le principe fondamental : le frittage sous force contrôlée

Pour faire fonctionner un four efficacement, vous devez d'abord comprendre l'objectif fondamental : créer une pièce finale dense, solide et pure à partir d'une poudre ou d'un matériau préformé.

Qu'est-ce que le pressage à chaud sous vide ?

Le pressage à chaud sous vide est un processus qui applique simultanément une température élevée et une pression élevée à un matériau à l'intérieur d'une chambre scellée sous vide. Cette combinaison de forces provoque la liaison et la fusion des particules individuelles du matériau.

L'objectif est d'éliminer les espaces vides (porosité) entre les particules, ce qui entraîne une structure solide, polycristalline et dense avec des propriétés mécaniques et physiques supérieures.

Le rôle critique du vide

L'environnement sous vide n'est pas un simple ajout ; il est essentiel pour la qualité du matériau. Son objectif principal est de prévenir l'oxydation et d'autres réactions chimiques qui se produiraient si le matériau était chauffé à haute température en présence d'air.

Un vide poussé aide également à éliminer les gaz qui pourraient être piégés dans la poudre de départ, lesquels, s'ils étaient laissés, créeraient des vides et affaibliraient le produit final.

La synergie de la chaleur et de la pression

La chaleur et la pression travaillent ensemble pour obtenir la densification. Le four chauffe le matériau, généralement à l'aide d'éléments en graphite ou par induction, à une température à laquelle il se ramollit et devient plus plastique.

Simultanément, un système hydraulique ou mécanique applique une pression immense (de 10 à plus de 1000 MPa). Cette force écrase physiquement les vides entre les particules désormais malléables, augmentant considérablement la densité et la résistance du matériau.

Maîtriser les paramètres opérationnels clés

Obtenir un résultat réussi nécessite un contrôle précis de plusieurs variables interdépendantes. Chaque paramètre doit être ajusté aux propriétés thermiques et mécaniques spécifiques du matériau avec lequel vous travaillez.

Contrôle et uniformité de la température

La température est sans doute le paramètre le plus critique. Elle doit être suffisamment élevée pour permettre la diffusion atomique et la liaison des particules, mais rester inférieure au point de fusion du matériau.

Un chauffage uniforme sur l'ensemble de la pièce est crucial. Des températures non uniformes créent des gradients thermiques, entraînant des contraintes internes qui peuvent provoquer une déformation ou une fissuration pendant le processus ou lors du refroidissement.

Application et magnitude de la pression

La pression est le principal moteur de la densification. La quantité de pression requise dépend entièrement de la résistance du matériau à la déformation à la température cible.

La méthode d'application est importante. Les systèmes hydrauliques offrent généralement un contrôle plus précis et uniforme de la force appliquée par rapport aux systèmes purement mécaniques, ce qui est crucial pour les pièces sensibles ou complexes.

Niveau et intégrité du vide

La qualité de votre vide a un impact direct sur la pureté et l'intégrité de votre matériau final. Un vide stable et profond assure un environnement de traitement propre.

Toute fuite dans le système peut introduire des contaminants comme l'oxygène ou l'azote, entraînant des réactions indésirables et compromettant les propriétés du matériau. La surveillance constante du niveau de vide est une tâche opérationnelle clé.

Vitesse de chauffage et de refroidissement

La vitesse à laquelle vous chauffez et refroidissez le matériau peut être aussi importante que la température maximale elle-même. Des changements de température rapides peuvent induire un choc thermique, provoquant une défaillance catastrophique dans les matériaux fragiles comme les céramiques.

Ces vitesses doivent être calculées et programmées soigneusement en fonction du coefficient de dilatation thermique du matériau et de sa capacité à supporter les contraintes internes.

Comprendre les compromis et les risques de sécurité

Bien que le pressage à chaud sous vide offre des avantages significatifs, il s'accompagne de complexités opérationnelles et de risques inhérents qui doivent être gérés.

Sécurité : la priorité non négociable

Ces fours combinent plusieurs dangers : températures extrêmes, systèmes hydrauliques ou mécaniques à haute pression, haute tension et équipements de vide potentiellement volatils.

Les pompes à diffusion d'huile, en particulier, nécessitent des protocoles de sécurité stricts. Une perte soudaine de vide ou une entrée d'air peut exposer l'huile chaude à l'oxygène, créant un risque important d'incendie ou d'explosion. Une maintenance rigoureuse et une formation des opérateurs ne sont pas facultatives.

Efficacité du processus contre qualité du matériau

Il existe souvent un compromis entre la rapidité du processus et la qualité finale de la pièce. Des cycles de chauffage/refroidissement plus rapides et des temps de maintien plus courts augmentent le débit, mais peuvent entraîner une densité plus faible ou une contrainte interne plus élevée.

Obtenir la densité et la résistance théoriques maximales nécessite souvent des cycles plus lents et plus délibérés, ce qui diminue l'efficacité de la production. Le bon équilibre dépend entièrement des exigences de l'application.

Limitations du matériau et de la géométrie

Bien que polyvalent, le processus n'est pas universel. L'efficacité du pressage à chaud dépend fortement du matériau. Certains matériaux peuvent réagir avec l'outillage en graphite, nécessitant des matériaux de filière alternatifs, plus coûteux.

De plus, le processus convient mieux aux formes simples (par exemple, cylindres, blocs). Il est difficile de presser uniformément les géométries complexes, ce qui conduit souvent à des gradients de densité et à des points faibles dans la pièce finale.

Comment appliquer cela à votre projet

Votre stratégie opérationnelle doit être dictée par votre objectif final. Utilisez ces lignes directrices pour prioriser vos efforts.

- Si votre objectif principal est la densité et la résistance maximales : Concentrez-vous sur l'obtention d'un chauffage lent et uniforme et sur l'application d'une pression élevée et constante pendant toute la période de maintien.

- Si votre objectif principal est une pureté maximale pour des applications sensibles : Privilégiez l'obtention et le maintien du vide le plus profond possible pour éviter toute contamination.

- Si votre objectif principal est l'efficacité et le débit du processus : Optimisez soigneusement vos vitesses de chauffage et de refroidissement pour qu'elles soient aussi rapides que le matériau peut les tolérer sans se fissurer.

- Si votre objectif principal est la sécurité opérationnelle : Mettez en œuvre et appliquez un calendrier de maintenance strict pour tous les systèmes, en mettant un accent particulier sur les pompes à vide et l'intégrité des joints.

En passant d'un fonctionnement simple à une compréhension approfondie de ces principes interconnectés, vous transformez le four de pressage à chaud sous vide d'un outil en un instrument de précision pour l'innovation matérielle.

Tableau récapitulatif :

| Domaine clé | Considérations |

|---|---|

| Protocoles de sécurité | Protocoles rigoureux pour les pompes à diffusion d'huile, les températures élevées et les systèmes de pression afin de prévenir les dangers. |

| Matériel de base | Sélection des éléments chauffants (ex. graphite), des méthodes de pressurisation (ex. systèmes hydrauliques) et des pompes à vide. |

| Paramètres du processus | Optimisation de la température, de la pression, des niveaux de vide et des vitesses de chauffage/refroidissement pour des matériaux spécifiques. |

| Matériau et géométrie | Adéquation aux matériaux et aux formes simples pour éviter les défauts et assurer une densification uniforme. |

Déverrouillez la précision dans votre laboratoire avec les machines de presse de laboratoire avancées de KINTEK

Cherchez-vous à obtenir une densification supérieure des matériaux, à améliorer la pureté ou à augmenter l'efficacité opérationnelle dans votre laboratoire ? KINTEK est spécialisé dans les machines de presse de laboratoire haute performance, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour répondre aux exigences rigoureuses du pressage à chaud sous vide et d'autres processus de frittage. Nos équipements assurent un contrôle précis de la température, de la pression et des niveaux de vide, vous aidant à éviter les défauts et les risques de sécurité tout en maximisant le débit et la qualité des matériaux.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos solutions sur mesure peuvent répondre à vos besoins spécifiques de laboratoire et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse hydraulique chauffante automatique avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

Les gens demandent aussi

- Quelles sont les exigences techniques clés pour une presse à chaud ? Maîtriser la pression et la précision thermique

- Quelles conditions critiques une presse à chaud sous vide (VHP) fournit-elle ? Optimisation de la pré-consolidation de poudres d'aluminium ultra-fines

- Quelles conditions fondamentales une presse hydraulique de laboratoire fournit-elle ? Optimisation du pressage à chaud pour les panneaux de particules à 3 couches

- Quel est le rôle spécifique de la pression de 2 tonnes dans le pressage à chaud des séparateurs PVDF ? Assurer l'intégrité microstructurale pour la sécurité de la batterie

- Quel rôle une presse hydraulique chauffée joue-t-elle dans la compaction des poudres ? Obtenez un contrôle précis des matériaux pour les laboratoires