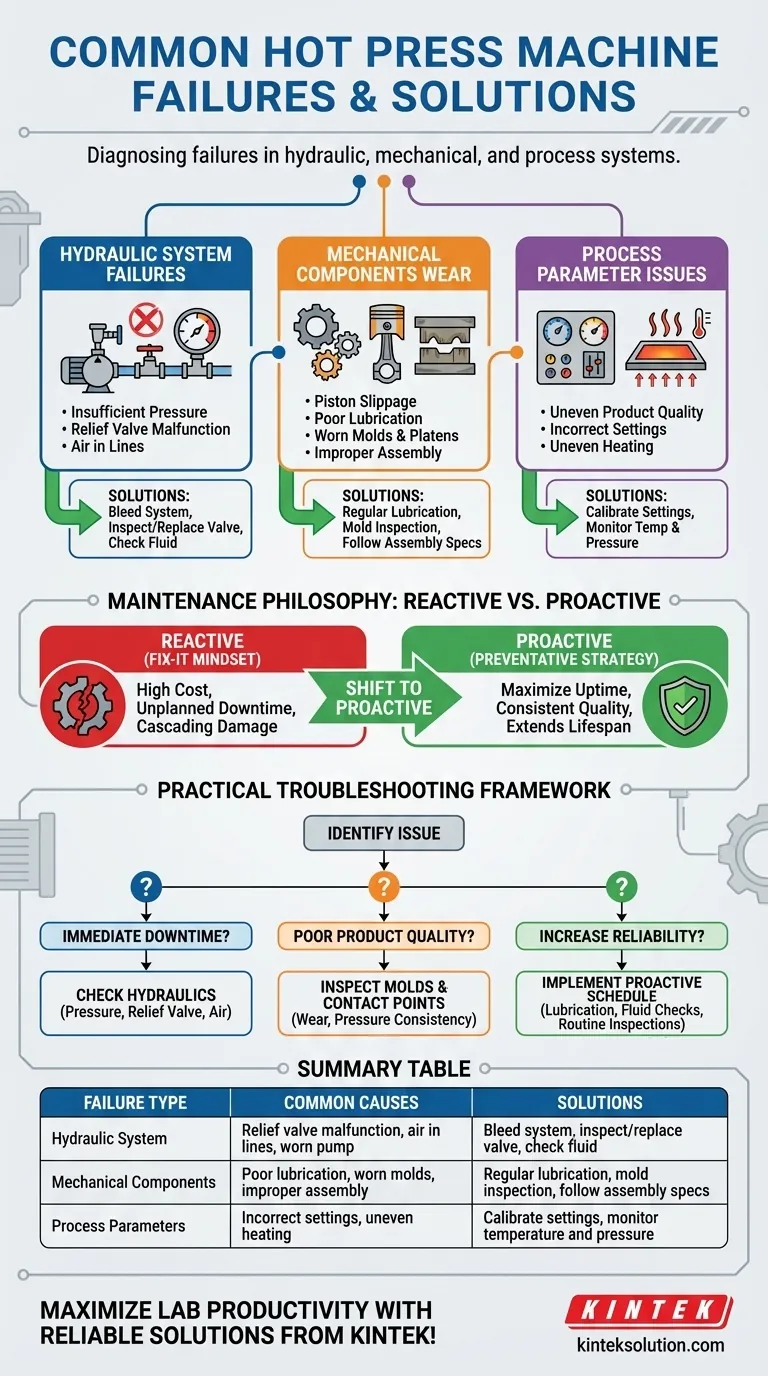

Le diagnostic d'une presse à chaud nécessite une approche systématique, car les défaillances proviennent généralement de l'un des trois domaines suivants : le système hydraulique, les composants mécaniques ou les paramètres du processus. Les problèmes courants comprennent une pression insuffisante due à un dysfonctionnement de la soupape de décharge ou à la présence d'air dans les conduites hydrauliques, le glissement du piston causé par une mauvaise lubrification et une qualité de produit inégale résultant de moules usés ou de réglages incorrects.

La plupart des défaillances des presses à chaud ne sont pas des événements soudains, mais le résultat d'une usure prévisible, en particulier au sein du système hydraulique. La clé pour maximiser le temps de fonctionnement est de passer d'une mentalité réactive de « réparation » à une stratégie de maintenance proactive qui aborde les causes profondes avant qu'elles n'entraînent un arrêt.

Analyse des défaillances du système hydraulique

Le système hydraulique est le cœur d'une presse à chaud, responsable de la génération de l'immense force requise pour le fonctionnement. Les problèmes dans ce domaine sont la cause la plus fréquente de défaillance de la machine.

Le problème de la pression insuffisante

Lorsqu'une presse ne parvient pas à atteindre ou à maintenir sa pression cible, la qualité du produit final est immédiatement compromise. C'est un symptôme, pas la cause profonde.

Les coupables les plus courants sont une soupape de décharge défectueuse, qui ne parvient pas à réguler correctement la pression, ou une pompe hydraulique usée. L'infiltration d'air dans le système peut également créer un effet « spongieux », empêchant la machine d'établir une pression ferme.

Diagnostic des dysfonctionnements de la soupape de décharge

La soupape de décharge agit comme une porte de sécurité, empêchant le système de surpressuriser. Si elle reste bloquée en position ouverte ou si son ressort s'affaiblit, elle libère la pression prématurément.

Écoutez les sifflements inhabituels près de la soupape et vérifiez le manomètre du système. Si la pression ne parvient pas à monter ou chute de manière inattendue, la soupape de décharge est le principal suspect pour une inspection et un éventuel remplacement.

Identification de l'air dans les conduites hydrauliques

La contamination par l'air rend le fluide hydraulique compressible, entraînant des mouvements de cylindre lents, erratiques ou faibles. Cela est souvent introduit lors des changements de fluide ou s'il existe une fuite du côté aspiration de la pompe.

Pour résoudre ce problème, vous devez purger le système hydraulique pour éliminer l'air emprisonné. Ensuite, il est essentiel d'inspecter tous les tuyaux et raccords pour trouver et sceller le point d'entrée de l'air.

Gestion de l'usure mécanique

Alors que le système hydraulique fournit la puissance, les composants mécaniques la transmettent. L'usure de ces pièces entraîne une inefficacité, des dommages et une mauvaise production.

L'impact d'une mauvaise lubrification

Une lubrification appropriée est essentielle pour minimiser la friction entre les pièces mobiles, en particulier le piston principal et son cylindre. Une lubrification inadéquate provoque un mouvement de « glissement-à-coups » ou un glissement du piston.

Cette friction génère un excès de chaleur, endommage les joints et peut rayer les parois du cylindre. La solution implique d'établir un programme de lubrification rigoureux et, dans les cas graves, de rectifier le cylindre ou de remplacer les composants endommagés.

Gestion de l'intégrité des moules et des plaques chauffantes

Les moules et les plaques chauffantes façonnent directement le produit final. Avec le temps, les moules peuvent s'user, s'ébrécher ou se déformer, entraînant une compaction inégale et des imprécisions dimensionnelles.

Inspectez régulièrement les moules pour détecter l'usure et les dommages. Un programme d'entretien et de remplacement cohérent est bien plus rentable que de gérer un grand nombre de produits rejetés.

Conséquences d'un assemblage incorrect

Des défaillances peuvent être introduites pendant la maintenance elle-même. Si les composants internes sont assemblés incorrectement après une réparation, cela peut entraîner une stagnation interne des pièces ou un désalignement.

Cela peut provoquer un grippage, un stress catastrophique sur les composants et une défaillance opérationnelle immédiate. Toujours respecter scrupuleusement les schémas d'assemblage et les spécifications de couple du fabricant.

Comprendre les compromis : Maintenance réactive vs proactive

Votre philosophie de maintenance dicte directement la fiabilité de votre machine et le coût opérationnel à long terme.

Le coût des réparations réactives

Attendre qu'une pièce tombe en panne est une stratégie à haut risque. Elle entraîne des temps d'arrêt imprévus, qui sont souvent bien plus coûteux que la réparation elle-même en raison de la perte de production.

Les réparations réactives provoquent souvent des dommages en cascade. Par exemple, un joint défaillant ignoré peut entraîner une rayure du cylindre, transformant une petite réparation en une révision majeure.

La valeur d'un programme proactif

La maintenance préventive est la pierre angulaire d'une exploitation fiable. Cela implique une analyse régulière des fluides, une lubrification de routine, des changements de filtres et une inspection régulière des pièces d'usure clés telles que les moules et les joints.

En traitant les petits problèmes avant qu'ils ne s'aggravent, vous prévenez les défaillances catastrophiques, prolongez la durée de vie de la machine et assurez une qualité de produit constante.

Un cadre de dépannage pratique

Utilisez les directives suivantes pour diagnostiquer les problèmes et choisir la bonne marche à suivre pour votre objectif.

- Si vous faites face à un arrêt immédiat : Commencez par l'hydraulique. Vérifiez la pression du système, inspectez la soupape de décharge et écoutez les signes d'air dans le système, car ce sont les causes de panne les plus courantes et les plus immédiates.

- Si vous rencontrez une mauvaise qualité de produit : Concentrez-vous sur les points de contact. Inspectez vos moules pour détecter l'usure et vérifiez que la presse atteint et maintient sa pression définie de manière cohérente tout au long du cycle.

- Si vous cherchez à augmenter la fiabilité : Mettez en œuvre un programme de maintenance proactive. Privilégiez la lubrification régulière, les contrôles de l'état du fluide hydraulique et les inspections de routine de tous les composants mécaniques sujets à l'usure.

En fin de compte, maîtriser le fonctionnement de votre presse à chaud signifie passer de la réparation des problèmes à leur prévention totale.

Tableau récapitulatif :

| Type de défaillance | Causes courantes | Solutions |

|---|---|---|

| Système hydraulique | Dysfonctionnement de la soupape de décharge, air dans les conduites, pompe usée | Purger le système, inspecter/remplacer la soupape, vérifier le fluide |

| Composants mécaniques | Mauvaise lubrification, moules usés, assemblage incorrect | Lubrification régulière, inspection des moules, respect des spécifications d'assemblage |

| Paramètres du processus | Réglages incorrects, chauffage inégal | Calibrer les réglages, surveiller la température et la pression |

Maximisez la productivité de votre laboratoire avec des solutions de presse à chaud fiables de KINTEK ! Nos machines de laboratoire spécialisées, y compris les presses automatiques, isostatiques et chauffées, sont conçues pour minimiser les défaillances et garantir des résultats constants. Ne laissez pas les temps d'arrêt perturber votre flux de travail — contactez-nous dès aujourd'hui pour découvrir comment notre expertise peut améliorer l'efficacité de votre laboratoire et prolonger la durée de vie de l'équipement !

Guide Visuel

Produits associés

- Presse hydraulique automatique à haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour boîte à vide Presse à chaud de laboratoire

- Presse de laboratoire hydraulique manuelle chauffée avec plaques chauffantes intégrées Presse hydraulique

- Presse hydraulique chauffante manuelle de laboratoire avec plaques chauffantes

- Presse à chaud de laboratoire Moule spécial

Les gens demandent aussi

- Comment l'utilisation d'une presse à chaud hydraulique à différentes températures affecte-t-elle la microstructure finale d'un film PVDF ? Obtenir une porosité ou une densité parfaite

- Pourquoi une presse hydraulique chauffée est-elle essentielle pour le procédé de frittage à froid (CSP) ? Synchronisation de la pression et de la chaleur pour la densification à basse température

- Qu'est-ce qu'une presse hydraulique chauffante et quels sont ses principaux composants ? Découvrez sa puissance pour le traitement des matériaux

- Comment les presses hydrauliques chauffantes sont-elles utilisées dans les secteurs de l'électronique et de l'énergie ?Débloquer la fabrication de précision pour les composants de haute technologie

- Quel rôle une presse hydraulique chauffée joue-t-elle dans la compaction des poudres ? Obtenez un contrôle précis des matériaux pour les laboratoires