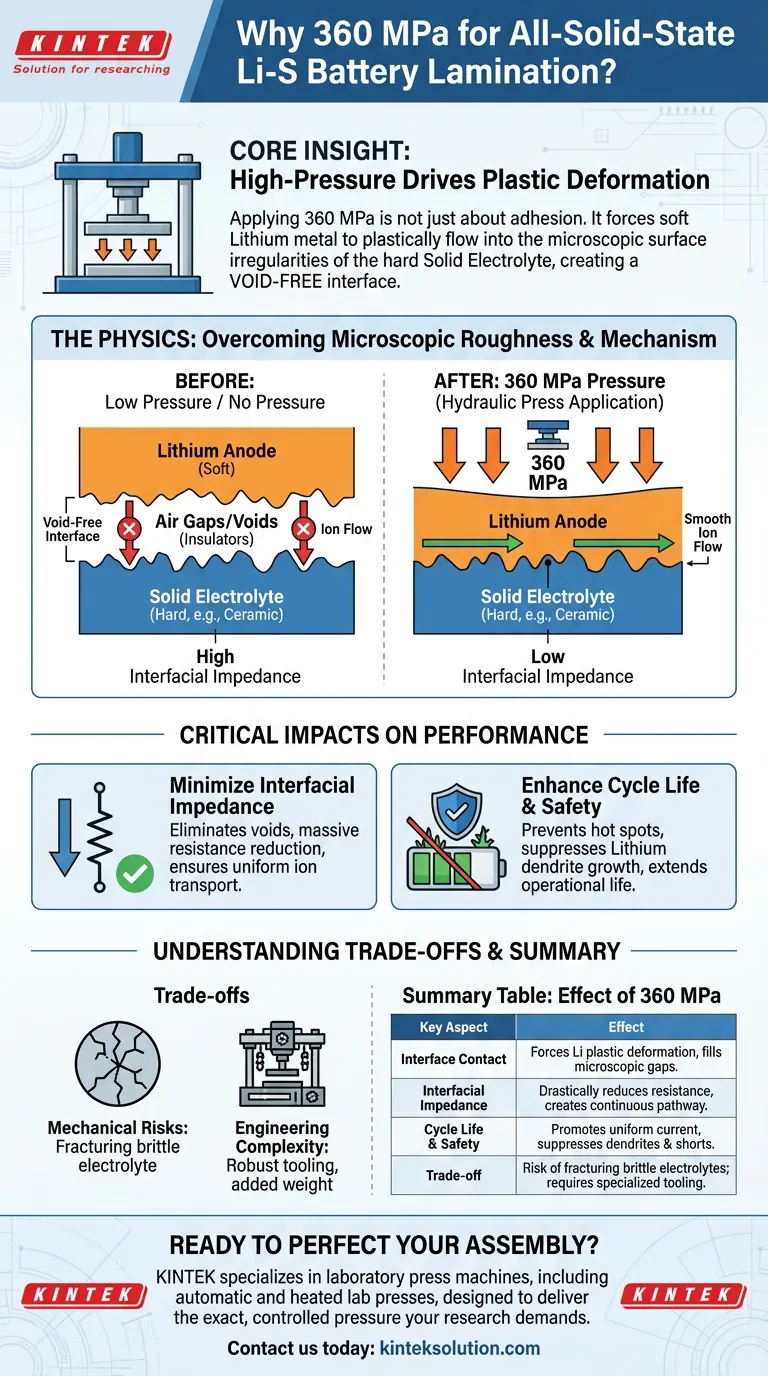

La lamination à haute pression induit la déformation plastique de l'anode en lithium métal. Dans une batterie lithium-soufre tout solide, l'application de 360 MPa ne vise pas seulement l'adhésion ; elle force le lithium métal mou à s'infiltrer physiquement dans les irrégularités microscopiques de surface de l'électrolyte solide dur, créant une interface sans vide.

Idée clé Les solides ne forment pas naturellement d'interfaces parfaites ; la rugosité microscopique crée des vides d'air qui bloquent le flux d'ions. L'application de 360 MPa élimine ces vides en emboîtant mécaniquement l'anode et l'électrolyte, réduisant considérablement l'impédance interfaciale et permettant la distribution uniforme du courant requise pour la sécurité et la longévité.

La physique de l'interface solide-solide

Surmonter la rugosité microscopique

Contrairement aux électrolytes liquides qui s'infiltrent dans les électrodes poreuses, les composants à état solide sont rigides. Même les surfaces qui semblent lisses à l'œil nu présentent des pics et des vallées microscopiques.

Sans haute pression, l'anode et l'électrolyte ne se touchent qu'aux "pics" de leurs surfaces. Cela entraîne une zone de contact effective minimale et une résistance élevée au transport d'ions.

Le mécanisme de déformation plastique

Le lithium métal est relativement mou, tandis que les électrolytes à état solide (comme les céramiques) sont généralement durs. La pression de 360 MPa exploite cette différence de dureté.

Sous cette charge spécifique, le lithium métal dépasse sa limite d'élasticité et subit une déformation plastique. Il "fluide" ou se déforme efficacement, remplissant les pores et les vallées de la surface de l'électrolyte pour établir un contact physique intime et continu.

Impacts critiques sur les performances

Minimiser l'impédance interfaciale

Le principal obstacle aux performances des batteries à état solide est la haute impédance interfaciale (résistance). La présence de vides agissant comme isolants crée un goulot d'étranglement pour les ions lithium.

En éliminant ces vides grâce à la lamination à haute pression, le système obtient une réduction massive de la résistance, pouvant passer de centaines d'Ohms à des dizaines d'Ohms. Cela garantit un transport fluide et uniforme des ions lithium entre l'anode et l'électrolyte.

Améliorer la durée de vie et la sécurité

Un contact uniforme est essentiel pour éviter les "points chauds" où la densité de courant devient dangereusement élevée. Une distribution de courant inégale conduit souvent à la croissance de dendrites de lithium.

Les dendrites sont des filaments métalliques qui peuvent pénétrer l'électrolyte et provoquer des courts-circuits internes. En créant une interface sans couture par haute pression, vous favorisez un placage et un déplacage uniforme du lithium, supprimant la croissance des dendrites et prolongeant la durée de vie opérationnelle de la batterie.

Comprendre les compromis

Risques pour l'intégrité mécanique

Bien que la haute pression soit nécessaire pour le contact, elle introduit des contraintes mécaniques. Une pression excessive ou appliquée de manière inégale peut fracturer les couches d'électrolyte solide fragiles, en particulier celles en céramique comme le LLZO.

Complexité de l'ingénierie

Le maintien de pressions aussi élevées nécessite des outils spécialisés, tels que des presses hydrauliques et des boîtiers de cellules robustes. Cela ajoute du poids et de la complexité à la conception du pack batterie, car la pression doit souvent être maintenue pendant le fonctionnement, et pas seulement lors de l'assemblage initial.

Faire le bon choix pour votre assemblage

Appliquer la bonne pression est un exercice d'équilibre entre minimiser la résistance et préserver l'intégrité structurelle.

- Si votre objectif principal est de réduire la résistance interne : Privilégiez l'augmentation de la pression de lamination jusqu'à la limite supérieure de tolérance structurelle de votre électrolyte pour garantir un contact de zone active à 100 %.

- Si votre objectif principal est le rendement de fabrication : Mettez en œuvre un protocole de pressage en plusieurs étapes (pré-formation à basse pression, puis lamination à haute pression) pour réduire le risque de fissuration de l'électrolyte.

En fin de compte, la pression de 360 MPa sert d'"activateur" pour la batterie, transformant deux solides séparés en un système électrochimique unifié capable de performances à haut débit.

Tableau récapitulatif :

| Aspect clé | Effet de la pression de 360 MPa |

|---|---|

| Contact d'interface | Force le lithium à se déformer plastiquement, remplissant les vides microscopiques à la surface de l'électrolyte. |

| Impédance interfaciale | Réduit considérablement la résistance en créant une voie de transport d'ions continue et sans vide. |

| Durée de vie et sécurité | Favorise une distribution uniforme du courant, supprimant la croissance des dendrites de lithium et les courts-circuits. |

| Compromis | Risque de fracturer les électrolytes céramiques fragiles ; nécessite des outils spécialisés et une conception de cellule robuste. |

Prêt à perfectionner votre processus d'assemblage de batteries à état solide ?

La lamination précise à haute pression décrite est essentielle pour le succès de la R&D et de la production. KINTEK est spécialisée dans les presses de laboratoire, y compris les presses de laboratoire automatiques et chauffantes, conçues pour fournir la pression exacte et contrôlée dont votre recherche a besoin.

Notre équipement aide les chercheurs comme vous à obtenir les interfaces solides-solides parfaites nécessaires au développement de batteries plus sûres et plus performantes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos presses peuvent améliorer les capacités de votre laboratoire et accélérer votre cycle de développement.

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse à granulés hydraulique manuelle de laboratoire Presse hydraulique de laboratoire

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

Les gens demandent aussi

- Pourquoi est-il nécessaire d'utiliser une presse hydraulique de laboratoire pour la pastillation ? Optimiser la conductivité des cathodes composites

- Quel est le rôle d'une presse hydraulique de laboratoire dans la caractérisation FTIR des nanoparticules d'argent ?

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la recherche sur les batteries à état solide ? Améliorer les performances des pastilles

- Quels sont les avantages de l'utilisation d'une presse hydraulique de laboratoire pour les échantillons de catalyseurs ? Améliorer la précision des données XRD/FTIR

- Pourquoi utiliser une presse hydraulique de laboratoire avec vide pour les pastilles de KBr ? Amélioration de la précision FTIR des carbonates