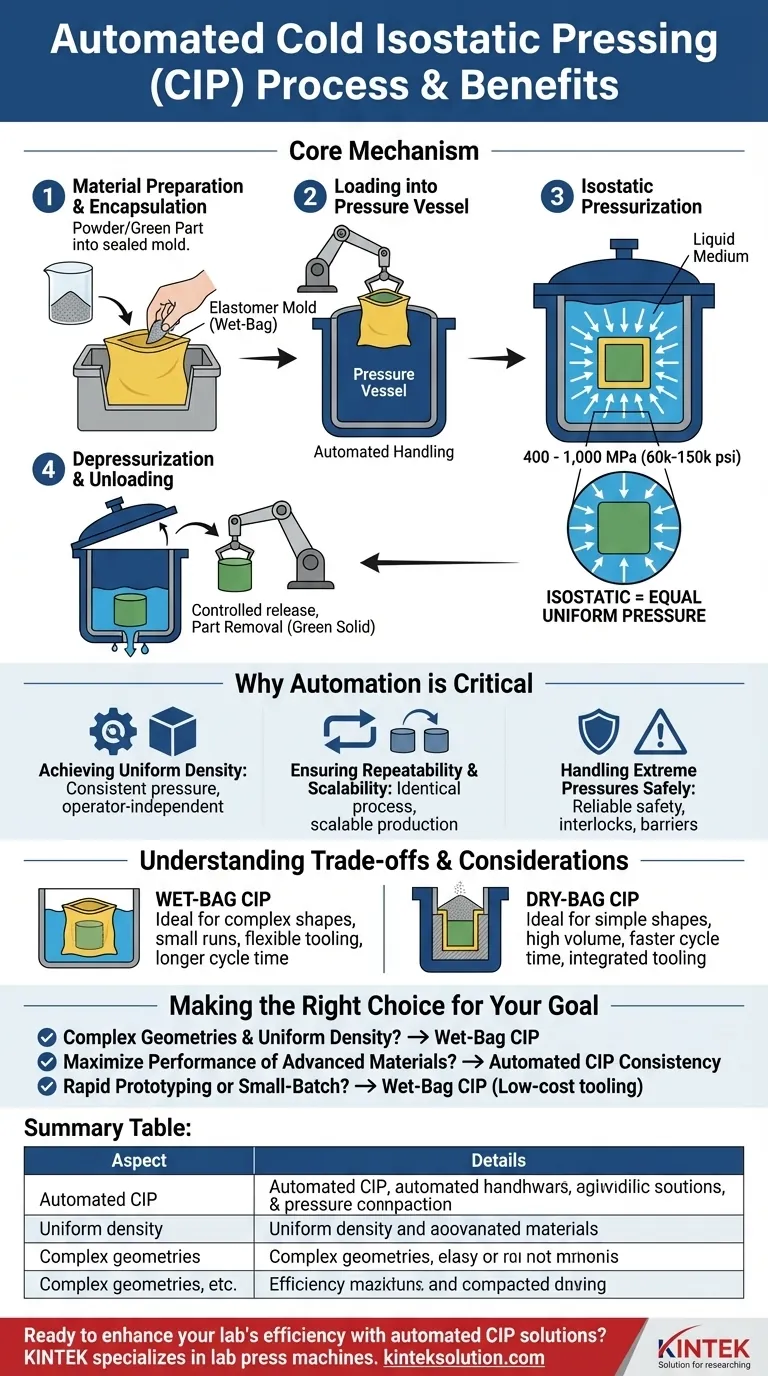

Au cœur du processus, le pressage isostatique à froid (CIP) automatisé fonctionne en scellant une poudre de matériau ou une pièce préformée à l'intérieur d'un moule souple et étanche. Ce moule est ensuite placé dans une cuve sous pression, qui est remplie d'un milieu liquide. Un système automatisé pompe ensuite ce liquide à des pressions extrêmement élevées, compactant le matériau uniformément sous toutes les directions avant de dépressuriser la cuve en toute sécurité et de permettre le retrait de la pièce.

L'automatisation transforme le CIP d'un concept de laboratoire en un procédé de fabrication fiable. L'objectif principal n'est pas seulement de mécaniser les étapes, mais d'obtenir une cohérence inégalée de la densité du matériau en contrôlant précisément l'application d'une pression uniforme.

Le mécanisme central du CIP automatisé

L'automatisation du pressage isostatique à froid suit une séquence précise, contrôlée par machine, conçue pour la sécurité, la répétabilité et la qualité du matériau. Chaque étape est essentielle pour obtenir une pièce finale de densité uniforme.

Étape 1 : Préparation et encapsulation du matériau

Le processus commence avec le matériau, qui est généralement une poudre meuble ou une forme précompactée à faible densité connue sous le nom de pièce « verte ». Ce matériau est soigneusement introduit dans un conteneur souple et étanche, souvent fabriqué à partir d'un élastomère comme le caoutchouc ou le polyuréthane. Le moule est ensuite scellé hermétiquement pour empêcher le fluide de pressurisation de contaminer le matériau.

Étape 2 : Chargement dans la cuve sous pression

Le moule scellé est ensuite chargé dans une cuve sous pression à haute résistance. Dans un système entièrement automatisé, un bras robotique ou un système de convoyeur exécute cette étape, assurant un placement précis et éliminant la manipulation manuelle d'outillages potentiellement lourds.

Étape 3 : Pressurisation isostatique

C'est le cœur du processus. La cuve est scellée et un milieu liquide — généralement de l'eau ou une huile spécialisée — est pompé dans la chambre. Le système de contrôle automatisé augmente progressivement la pression, généralement entre 400 et 1 000 MPa (soit 60 000 à 150 000 psi).

Étant donné que la pression est transmise par un fluide, elle est appliquée avec une intensité égale sur toutes les surfaces du moule. C'est le sens d'« isostatique » (iso = égal), garantissant que le matériau se compacte uniformément sans les gradients de densité courants dans le pressage uniaxe (à direction unique).

Étape 4 : Dépressurisation et déchargement

Après avoir maintenu la pression maximale pendant une durée déterminée, le système de contrôle la relâche en toute sécurité et progressivement. Le fluide est drainé de la cuve, le couvercle est ouvert et le système de manutention automatisé retire le moule. La pièce à l'intérieur est maintenant un solide « vert » hautement compacté avec une résistance suffisante pour la manipulation et le traitement ultérieur, tel que le frittage.

Pourquoi l'automatisation est essentielle pour le CIP

L'automatisation du procédé CIP n'est pas seulement une question de commodité ; elle est fondamentale pour exploiter tout le potentiel de la technologie dans un environnement de production.

Obtention d'une densité uniforme

Le principal avantage du CIP est la densité uniforme qu'il confère au composant. Un système automatisé garantit que chaque pièce est soumise à la même courbe de pression et à la même durée exactes, éliminant ainsi la variabilité de l'opérateur et assurant des propriétés matérielles constantes de lot en lot.

Assurer la répétabilité et l'évolutivité

Pour qu'un processus de fabrication soit viable, il doit être répétable. L'automatisation garantit que la séquence complexe de chargement, de scellement, de pressurisation et de déchargement se produit de manière identique à chaque fois. C'est cette précision qui permet d'adapter le processus du prototype unique à des milliers d'unités.

Gestion sécurisée des pressions extrêmes

Les pressions impliquées dans le CIP sont immenses et présentent des risques de sécurité importants. Les systèmes automatisés sont dotés de dispositifs de verrouillage de sécurité robustes, de taux de décompression contrôlés et de barrières physiques bien plus fiables que les procédures manuelles, rendant le processus sûr pour l'exploitation industrielle.

Comprendre les compromis et les considérations

Bien que puissant, le CIP automatisé n'est pas une solution universelle. Comprendre son contexte opérationnel est essentiel pour l'utiliser efficacement.

La distinction « sac humide » contre « sac sec »

Le processus décrit ci-dessus est connu sous le nom de « CIP à sac humide » (wet-bag CIP), où le moule est physiquement immergé dans le fluide. Cette méthode est très flexible et idéale pour les formes complexes ou les petites séries de production.

Une alternative est le « CIP à sac sec » (dry-bag CIP), où la membrane souple est intégrée directement dans la paroi de la cuve sous pression. Cette approche est plus rapide et mieux adaptée à la production à haut volume de formes standardisées et plus simples, car la poudre est remplie directement dans la presse.

Outillage et temps de cycle

Les moules en élastomère dans le CIP à sac humide sont des articles consommables et peuvent s'user avec le temps, ce qui représente un coût opérationnel continu. De plus, le temps de cycle du CIP — qui comprend le remplissage, la pressurisation, la dépressurisation et la vidange de la grande cuve — est considérablement plus long que celui des méthodes de pressage mécanique conventionnelles.

Faire le bon choix pour votre objectif

Pour décider si le CIP automatisé est le processus approprié, tenez compte de l'objectif final de votre composant.

- Si votre objectif principal est de produire des géométries complexes avec une densité uniforme : La flexibilité de l'outillage CIP à sac humide en fait un excellent choix pour les pièces difficiles ou impossibles à former avec des matrices rigides.

- Si votre objectif principal est d'optimiser la performance des matériaux avancés : Pour les céramiques techniques, les métaux réfractaires ou les composites où les vides internes sont des points de défaillance, la cohérence du CIP automatisé est un avantage critique.

- Si votre objectif principal est le prototypage rapide ou la production en petits lots : Le CIP à sac humide offre une approche d'outillage relativement peu coûteuse par rapport aux matrices en acier trempé requises pour le pressage traditionnel, ce qui le rend idéal pour le développement.

En fin de compte, l'automatisation du procédé CIP transforme un principe puissant de consolidation des matériaux en un outil de fabrication fiable et précis.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Type de processus | Pressage isostatique à froid automatisé (CIP) |

| Étapes clés | Encapsulation du matériau, chargement, pressurisation (400-1000 MPa), dépressurisation |

| Avantages | Densité uniforme, haute répétabilité, sécurité accrue, évolutivité |

| Applications | Géométries complexes, matériaux avancés, prototypage, production en petits lots |

| Méthodes | CIP à sac humide (flexible pour les formes complexes), CIP à sac sec (rapide pour le volume élevé) |

Prêt à améliorer l'efficacité de votre laboratoire grâce aux solutions CIP automatisées ? KINTEK est spécialisé dans les machines de presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, conçues pour fournir un contrôle précis de la pression et un compactage uniforme pour vos besoins de laboratoire. Nos équipements garantissent une densité matérielle et une évolutivité supérieures, vous aidant à obtenir des résultats constants en prototypage et en production. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Comment fonctionne le processus de sac sec dans le pressage isostatique à froid ? Accélérez votre compactage de poudre à haut volume

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Pourquoi le pressage isostatique à froid (CIP) est-il préféré au pressage uniaxiale simple pour la zircone ? Atteindre une densité uniforme.

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité