Fondamentalement, le compactage de poudre avec une presse hydraulique est un processus qui utilise une force immense et contrôlée pour presser une poudre non consolidée dans une forme solide à l'intérieur d'un moule. Le système hydraulique fournit la pression précise et soutenue nécessaire pour réduire le volume de la poudre, éliminer les vides entre les particules et les verrouiller ensemble dans un objet cohérent appelé « compact vert ».

Le véritable avantage d'une presse hydraulique n'est pas seulement sa puissance, mais son contrôle précis de la pression et du temps. Ce contrôle est la clé pour obtenir une densité uniforme et prévenir les défauts internes, ce qui détermine finalement la qualité et la résistance de la pièce finie.

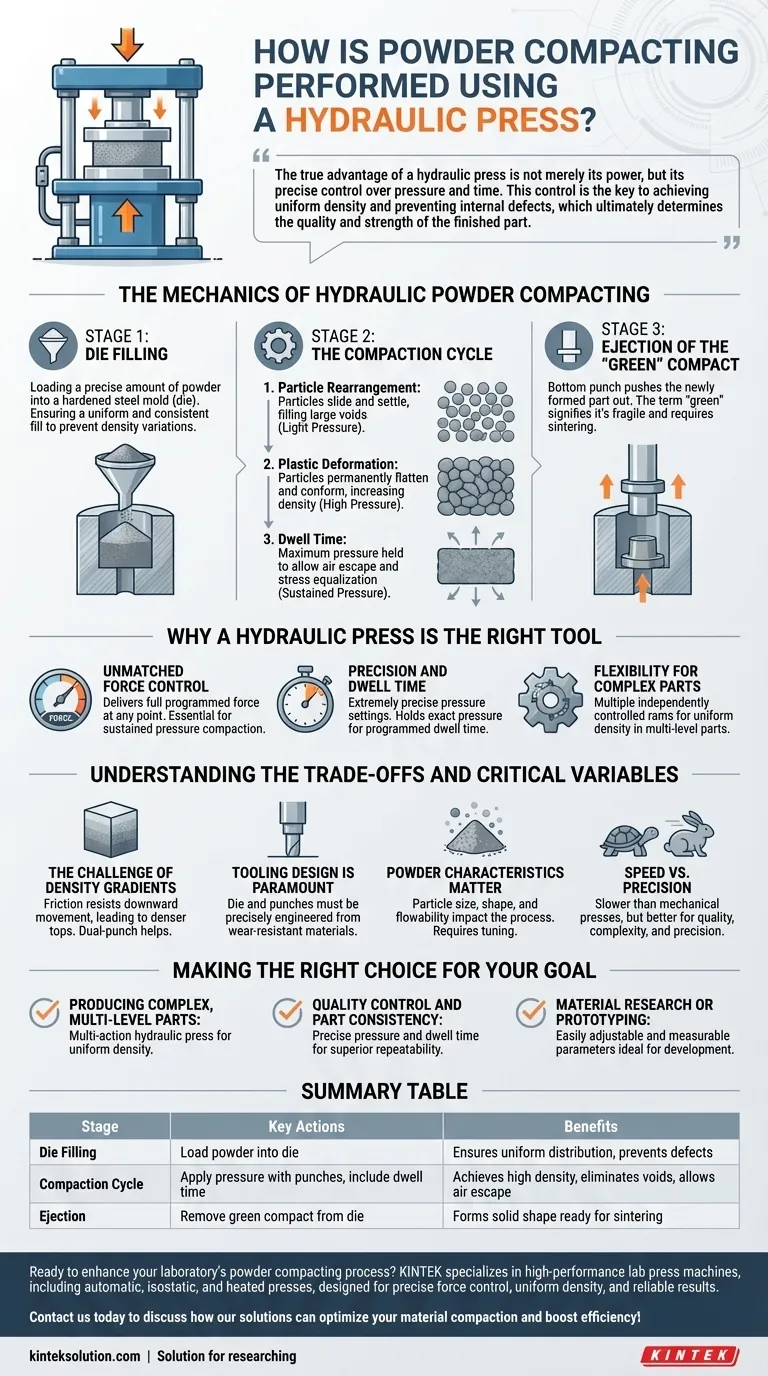

La mécanique du compactage de poudre hydraulique

Le compactage de poudre est un processus en plusieurs étapes où chaque étape est critique pour le résultat final. Une presse hydraulique offre le contrôle nécessaire pour naviguer avec succès dans ces étapes.

Étape 1 : Remplissage de la matrice

Le processus commence par le chargement d'une quantité précise de poudre dans un moule en acier trempé, appelé matrice. La cavité de cette matrice définit la forme finale de la pièce.

Assurer un remplissage uniforme et constant est la première étape critique. Une distribution inégale de la poudre peut entraîner des variations de densité et des défauts plus tard dans le processus.

Étape 2 : Le cycle de compactage

Une fois la matrice remplie, un ou plusieurs poinçons se déplacent pour comprimer la poudre. Cela se produit en phases distinctes à mesure que la pression augmente.

Premièrement, une pression légère provoque le réarrangement des particules. Les particules de poudre glissent les unes par rapport aux autres, s'installant dans un arrangement plus compact et remplissant les grands vides.

Ensuite, lorsque la pression augmente de manière significative, une déformation plastique se produit. La force devient suffisante pour modifier de façon permanente la forme des particules de poudre individuelles, les forçant à s'aplatir et à se conformer les unes aux autres, ce qui augmente considérablement la densité.

Enfin, la presse applique la pression programmée maximale et la maintient pendant une durée spécifique, appelée temps de maintien. Cela permet à l'air piégé de s'échapper et aux contraintes internes de s'égaliser, conduisant à la densification finale du matériau.

Étape 3 : Éjection du compact « vert »

Une fois la pression relâchée, le poinçon inférieur pousse la pièce nouvellement formée hors de la cavité de la matrice. Cette pièce est appelée compact vert.

Le terme « vert » signifie que la pièce est relativement fragile et nécessite un processus de chauffage ultérieur (frittage) pour lier les particules métallurgiquement et atteindre sa résistance finale.

Pourquoi une presse hydraulique est l'outil approprié

Bien qu'il existe d'autres types de presses, les systèmes hydrauliques offrent des avantages uniques qui les rendent idéaux pour le compactage de poudre de haute qualité.

Contrôle de force inégalé

Une presse hydraulique peut délivrer sa pleine force programmée à n'importe quel point de la course du coulisseau. Ceci est fondamentalement différent d'une presse mécanique et est essentiel pour le cycle de compactage, qui nécessite une pression soutenue, et non seulement un impact rapide.

Précision et temps de maintien

Les commandes hydrauliques modernes permettent des réglages de pression extrêmement précis. Plus important encore, elles peuvent maintenir cette pression exacte pendant un temps de maintien programmé — une capacité cruciale pour permettre à l'air de s'échapper et d'obtenir une densité uniforme dans les pièces complexes.

Flexibilité pour les pièces complexes

Les presses hydrauliques peuvent être conçues avec plusieurs vérins (ou plateaux) contrôlés indépendamment. Cela permet la création de pièces complexes à plusieurs niveaux en appliquant différentes forces et mouvements à différents poinçons, assurant que toutes les sections de la pièce sont compactées uniformément.

Comprendre les compromis et les variables critiques

Obtenir une pièce parfaite nécessite plus qu'une simple presse puissante. Cela exige une compréhension approfondie des variables du processus et des pièges potentiels.

Le défi des gradients de densité

La friction entre la poudre et les parois de la matrice est un obstacle majeur. Cette friction résiste au mouvement descendant de la poudre, entraînant souvent une pièce plus dense en haut (près du poinçon) qu'en bas. Les systèmes à double poinçon aident à atténuer cela en comprimant par le haut et par le bas.

La conception de l'outillage est primordiale

La presse n'est aussi bonne que ses outils. La matrice et les poinçons doivent être conçus avec une extrême précision à partir de matériaux très résistants à l'usure. Un outillage mal conçu ou usé entraînera des défauts de pièce, des imprécisions dimensionnelles et une défaillance prématurée.

Les caractéristiques de la poudre sont importantes

Les propriétés physiques de la poudre — telles que la taille et la forme des particules, et leur fluidité — ont un impact direct sur la façon dont elles se comportent sous pression. L'ensemble du processus, du volume de remplissage aux réglages de pression, doit être spécifiquement adapté au matériau utilisé.

Vitesse contre précision

Le principal compromis pour une presse hydraulique est la vitesse. Elles sont généralement plus lentes en termes de cycles par minute que leurs homologues mécaniques. Cela les rend mieux adaptées aux applications où la qualité de la pièce, la complexité et la précision sont plus importantes que le volume de production pur.

Faire le bon choix pour votre objectif

Pour optimiser votre processus, vous devez aligner les capacités de la presse hydraulique avec votre objectif de fabrication spécifique.

- Si votre objectif principal est de produire des pièces complexes à plusieurs niveaux : Une presse hydraulique multi-action est essentielle pour obtenir la densité uniforme requise pour l'intégrité de la pièce.

- Si votre objectif principal est le contrôle qualité et la cohérence des pièces : Le contrôle précis de la pression et du temps de maintien d'une presse hydraulique offre une répétabilité supérieure aux alternatives mécaniques.

- Si votre objectif principal est la recherche sur les matériaux ou le prototypage : Les paramètres facilement ajustables et mesurables d'une presse hydraulique en font l'outil idéal pour le développement et les tests.

Maîtriser la relation entre le matériau, l'outillage et la presse vous donne un contrôle direct sur la qualité et la performance de votre produit final.

Tableau récapitulatif :

| Étape | Actions clés | Avantages |

|---|---|---|

| Remplissage de la matrice | Charger la poudre dans la matrice | Assure une distribution uniforme, prévient les défauts |

| Cycle de compactage | Appliquer la pression avec des poinçons, inclure le temps de maintien | Atteint une densité élevée, élimine les vides, permet à l'air de s'échapper |

| Éjection | Retirer le compact vert de la matrice | Forme une pièce solide prête pour le frittage |

Prêt à améliorer le processus de compactage de poudre de votre laboratoire ? KINTEK se spécialise dans les machines de presse de laboratoire haute performance, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffantes, conçues pour fournir un contrôle précis de la force, une densité uniforme et des résultats fiables pour vos besoins de recherche et de production. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent optimiser votre compactage de matériaux et augmenter l'efficacité !

Guide Visuel

Produits associés

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

- Presse hydraulique de laboratoire Presse à boulettes de laboratoire Presse à piles bouton

- Presse hydraulique automatique de laboratoire Presse à granulés de laboratoire

- Presse hydraulique manuelle de laboratoire Presse à granulés de laboratoire

- Presse hydraulique automatique de laboratoire pour le pressage de pastilles XRF et KBR

Les gens demandent aussi

- Comment une presse hydraulique de laboratoire est-elle utilisée pour les échantillons de réseaux organiques de Tb(III) en FT-IR ? Guide expert de la préparation de pastilles

- Pourquoi l'uniformité de l'échantillon est-elle essentielle lors de l'utilisation d'une presse hydraulique de laboratoire pour les pastilles d'acide humique KBr ? Obtenez une précision FTIR

- Quel est le rôle d'une presse hydraulique dans la préparation de pastilles de KBr pour la FTIR ? Obtenez des informations chimiques à haute résolution

- Comment une presse hydraulique de laboratoire est-elle utilisée pour la cristallisation de polymères fondus ? Obtenez une standardisation impeccable des échantillons

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la caractérisation FTIR d'échantillons de peau de banane activée ?