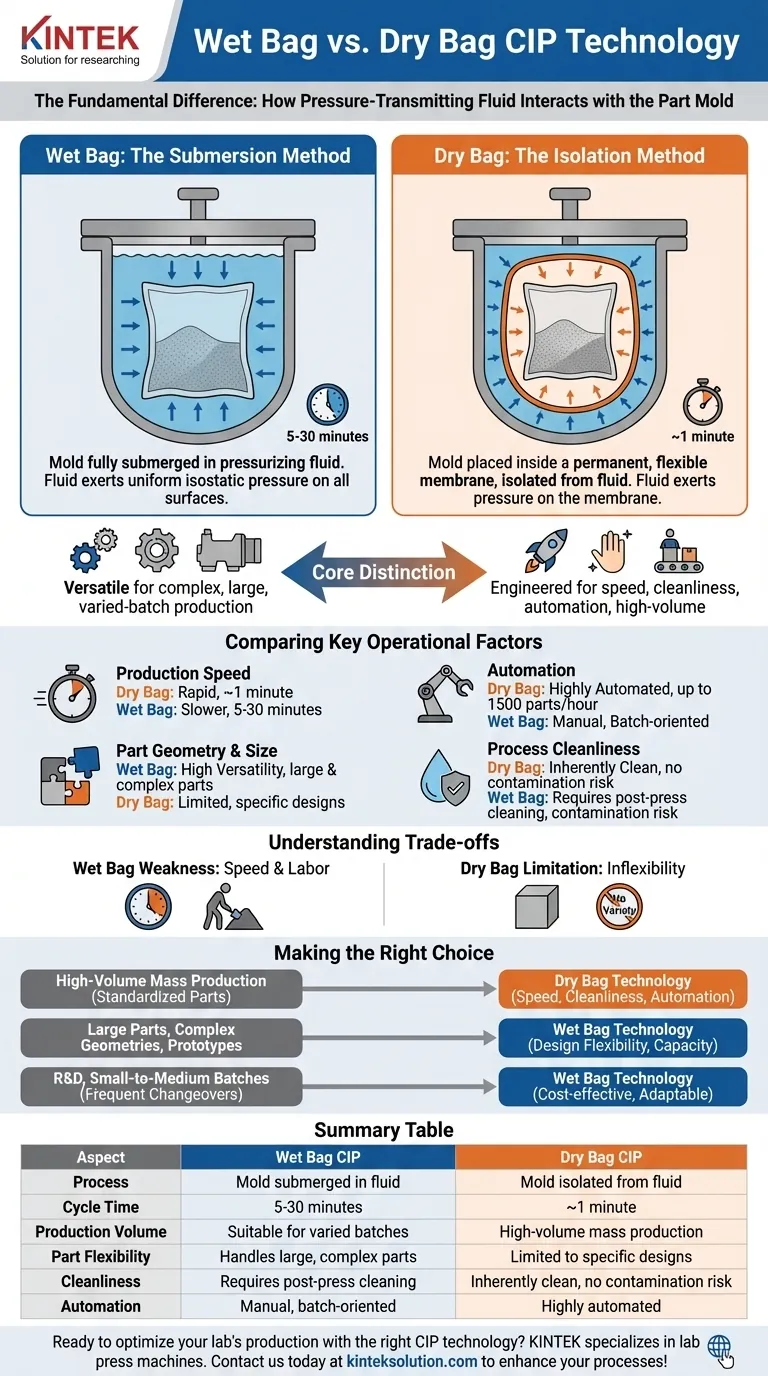

La différence fondamentale entre le pressage isostatique à froid (CIP) par sac humide et par sac sec réside dans la manière dont le fluide transmettant la pression interagit avec le moule de la pièce. En CIP par sac humide, un moule flexible contenant la poudre est entièrement immergé dans un fluide pressurisé. En CIP par sac sec, le moule est placé à l'intérieur d'une membrane flexible permanente intégrée à la chambre de pression, isolant ainsi le moule et la poudre du contact direct avec le fluide.

Cette distinction fondamentale fait du sac humide le choix polyvalent pour la production complexe, volumineuse ou par lots variés, tandis que la technologie du sac sec est conçue pour la vitesse, la propreté et l'automatisation requises pour la production de masse à haut volume.

Comprendre le mécanisme de base

Les noms « sac humide » (wet bag) et « sac sec » (dry bag) décrivent directement l'état du moule pendant le cycle de pressage. Cette seule différence dans la conception du processus dicte les avantages et les applications distincts de chaque méthode.

Sac Humide : La méthode par immersion

Dans un procédé par sac humide, la poudre est d'abord scellée dans un moule ou un « sac » flexible et étanche. L'ensemble de ce moule scellé est ensuite chargé dans une chambre de pression et entièrement immergé dans un liquide, généralement de l'huile ou de l'eau.

Lorsque la chambre est mise sous pression, le liquide exerce une pression isostatique uniforme directement sur toutes les surfaces du sac, compactant la poudre à l'intérieur. Plusieurs formes et tailles différentes peuvent être pressées en un seul cycle.

Sac Sec : La méthode par isolation

Dans un procédé par sac sec, la chambre de pression contient une membrane flexible permanente intégrée qui agit comme une barrière. Le moule contenant la poudre est placé à l'intérieur de cette membrane sèche, ce qui l'isole du fluide de pressurisation.

La pression est appliquée au fluide à l'extérieur de la membrane, qui à son tour se referme autour du moule pour compacter la poudre. Le moule et la pièce résultante n'entrent jamais en contact avec le fluide, restant « secs » tout au long du processus.

Comparaison des facteurs opérationnels clés

Votre choix entre ces technologies dépend entièrement de vos priorités opérationnelles, telles que la vitesse de production, la complexité des pièces et la propreté requise.

Vitesse de production et temps de cycle

La technologie du sac sec est conçue pour la vitesse. Le moule restant en place et le processus étant contenu, les temps de cycle sont extrêmement rapides, souvent autour d'une minute.

La technologie du sac humide est considérablement plus lente. Le processus de chargement, d'immersion, de pressurisation, de dépressurisation et de retrait du moule humide entraîne un temps de cycle de 5 à 30 minutes.

Automatisation et volume de production

Le cycle rapide et l'outillage fixe du pressage par sac sec le rendent très adapté à la production de masse automatisée. Les systèmes peuvent être conçus pour le remplissage automatique de poudre et l'éjection des pièces, atteignant des cadences allant jusqu'à 1500 pièces par heure.

Le pressage par sac humide est un processus plus manuel et orienté par lots. Bien qu'il puisse gérer de grandes quantités, il ne se prête pas au même niveau d'automatisation à haute vitesse que la méthode du sac sec.

Géométrie et flexibilité de la taille des pièces

La technologie du sac humide excelle en polyvalence. C'est la méthode préférée pour produire des pièces très volumineuses, avec des diamètres de chambre atteignant jusqu'à 2000 mm. Elle s'adapte facilement aux géométries complexes et peut presser un mélange de différentes formes de pièces en un seul cycle.

Les systèmes à sac sec sont généralement conçus pour une gamme plus limitée de tailles de pièces et sont optimisés pour produire un modèle de pièce spécifique à un rythme élevé.

Propreté du processus et contamination

Le sac sec est un processus intrinsèquement plus propre. En isolant la poudre du fluide de pressurisation, il élimine le risque de contamination croisée et réduit le besoin de nettoyer la pièce ou la chambre après un cycle.

Avec le pressage par sac humide, le moule est immergé, nécessitant une étape de nettoyage post-pressage pour éliminer le fluide résiduel. Cela introduit également une voie potentielle de contamination si elle n'est pas gérée avec soin.

Comprendre les compromis

Aucune technologie n'est universellement supérieure ; elles représentent un compromis d'ingénierie classique entre la flexibilité et l'efficacité spécialisée.

La faiblesse du sac humide : vitesse et main-d'œuvre

Le principal compromis pour la polyvalence du sac humide est son temps de cycle plus lent et son besoin accru en main-d'œuvre. Les étapes de manipulation et de nettoyage manuelles le rendent moins efficace pour la production de masse réelle d'une pièce unique et standardisée.

La limite du sac sec : l'inflexibilité

L'efficacité du sac sec se fait au prix de la flexibilité. L'outillage est intégré et spécifique, ce qui le rend inadapté à la production d'une grande variété de pièces ou de composants très volumineux. L'investissement initial dans l'automatisation dédiée peut également être plus élevé.

Faire le bon choix pour votre objectif

Vos exigences de production seront le guide définitif dans le choix de la bonne méthode de CIP.

- Si votre objectif principal est la production de masse à haut volume d'une pièce standardisée : La technologie du sac sec est le choix évident pour sa vitesse inégalée, sa propreté et son potentiel d'automatisation.

- Si votre objectif principal est la production de pièces volumineuses, de géométries complexes ou de prototypes : La technologie du sac humide offre la flexibilité de conception et la capacité essentielles pour les besoins de production variés.

- Si votre objectif principal est la R&D ou les lots de petite à moyenne taille avec des changements fréquents : Le sac humide offre une solution plus rentable et adaptable que l'outillage dédié au sac sec.

En fin de compte, choisir la bonne méthode nécessite une compréhension claire de vos objectifs et priorités de fabrication spécifiques.

Tableau récapitulatif :

| Aspect | CIP Sac Humide | CIP Sac Sec |

|---|---|---|

| Processus | Moule immergé dans le fluide | Moule isolé du fluide |

| Temps de Cycle | 5-30 minutes | ~1 minute |

| Volume de Production | Convient aux lots variés | Production de masse à haut volume |

| Flexibilité des Pièces | Gère les pièces volumineuses et complexes | Limité aux conceptions spécifiques |

| Propreté | Nécessite un nettoyage post-pressage | Intrinsèquement propre, aucun risque de contamination |

| Automatisation | Manuel, orienté par lots | Hautement automatisé |

Prêt à optimiser la production de votre laboratoire avec la bonne technologie CIP ? KINTEK est spécialisée dans les presses de laboratoire, y compris les presses de laboratoire automatiques, les presses isostatiques et les presses de laboratoire chauffées, adaptées à vos besoins de laboratoire. Notre expertise garantit que vous obtenez des solutions efficaces et fiables pour une production à haut volume ou flexible. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus et vous fournir d'excellents résultats !

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

Les gens demandent aussi

- Quels sont les exemples d'applications du pressage isostatique à froid ?Améliorez les performances de vos matériaux grâce à un compactage uniforme

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Quelles sont les spécifications standard des systèmes de pressage isostatique à froid pour la production ? Optimisez votre processus de compaction de matériaux

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) de laboratoire pour le moulage de poudre de borure de tungstène ?

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité