À la base, l'absence de friction paroi de matrice est le plus grand avantage unique de la compaction isostatique. Cette différence fondamentale permet la création de compacts de poudre avec une densité exceptionnellement uniforme, ce qui élimine directement les complexités du processus et les problèmes de qualité associés aux lubrifiants requis dans les méthodes de pressage traditionnelles.

Alors que la compaction traditionnelle lutte contre la friction, la compaction isostatique la contourne entièrement. En appliquant la pression uniformément à travers un fluide, elle assure que chaque partie du compact de poudre se densifie de manière égale, conduisant à un composant structurellement supérieur sans nécessiter d'additifs compromettant la performance.

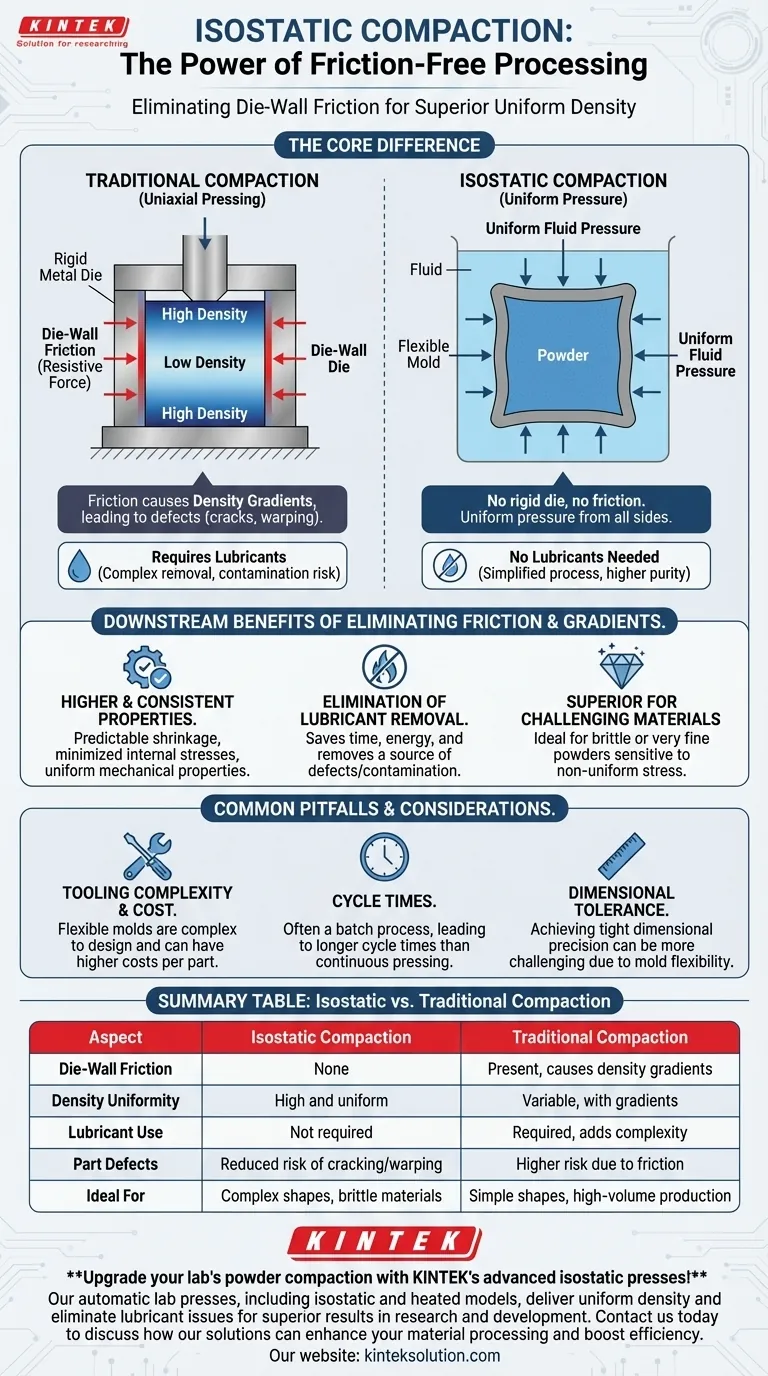

Le Problème : La Friction Paroi de Matrice dans la Compaction Traditionnelle

Pour comprendre pourquoi l'élimination de la friction est si bénéfique, nous devons d'abord examiner les problèmes qu'elle crée dans le pressage uniaxial (à axe unique) conventionnel.

Qu'est-ce que la Friction Paroi de Matrice ?

Dans le pressage uniaxial, un poinçon métallique comprime la poudre à l'intérieur d'une cavité de matrice métallique rigide. Lorsque le poinçon se déplace, les particules de poudre sont forcées contre les parois fixes de la matrice.

La friction paroi de matrice est la force de résistance qui apparaît entre la masse de poudre en mouvement et ces parois rigides.

La Conséquence : Les Gradients de Densité

Cette friction s'oppose à la force de compaction. La pression appliquée par le poinçon est maximale près de la face du poinçon et diminue progressivement plus profondément dans la matrice.

Il en résulte un gradient de densité, où la pièce est la plus dense en haut et en bas et la moins dense au milieu. Ces variations créent des contraintes internes, conduisant à des défauts tels que la fissuration ou la déformation lors de la frittage (chauffage).

Le Dilemme du Lubrifiant

Pour atténuer cette friction, des lubrifiants sont mélangés à la poudre. Cependant, c'est une solution imparfaite qui introduit ses propres problèmes majeurs.

Le lubrifiant doit être complètement retiré, généralement par une phase de chauffage lent ou de "brûlage", avant le frittage final. Un retrait incomplet peut entraîner une contamination, une porosité et une mauvaise qualité de la pièce finale.

Comment la Compaction Isostatique Élimine la Friction

La compaction isostatique réimagine l'ensemble du processus pour éviter la cause première de la friction.

Le Principe de la Pression Isostatique

Au lieu d'une matrice et d'un poinçon rigides, la poudre est placée dans un moule souple et scellé. Ce moule est ensuite immergé dans un fluide (liquide ou gaz) à l'intérieur d'une chambre de pression.

Le fluide est pressurisé, transmettant la force également et simultanément à toutes les surfaces du moule souple. C'est la définition d'isostatique : "pression uniforme de toutes parts".

Pas de Matrice Rigide, Pas de Friction

Étant donné que la pression est appliquée par un fluide et que la poudre est contenue dans un outil souple, il n'y a pas de mouvement relatif entre la poudre et une paroi de matrice rigide.

Ce changement simple mais profond élimine complètement la friction paroi de matrice en tant que facteur de compaction.

Le Résultat : Une Densité Très Uniforme

Étant donné que chaque particule au sein de la masse de poudre subit une force de compression quasi identique provenant de toutes les directions, la pièce "verte" résultante présente une densité remarquablement uniforme dans tout son volume.

Cette uniformité est la clé pour obtenir des propriétés matérielles supérieures dans le composant fini.

Comprendre les Avantages en Aval

L'élimination de la friction et des gradients de densité présente plusieurs avantages pratiques puissants qui impactent directement l'efficacité du processus et la qualité finale de la pièce.

Propriétés Finales Plus Élevées et Plus Cohérentes

Une pièce verte de densité uniforme se contracte de manière prévisible et uniforme pendant le frittage. Cela minimise les contraintes internes, empêche la déformation et donne un composant final avec des propriétés mécaniques constantes. Cela permet également d'atteindre des densités pressées globales plus élevées à une pression donnée.

Élimination du Retrait du Lubrifiant

Comme aucun lubrifiant n'est nécessaire, toute l'étape de brûlage du lubrifiant est supprimée du processus de fabrication. Cela permet d'économiser beaucoup de temps, réduit la consommation d'énergie et élimine une source courante de défauts et de contamination.

Supérieur pour les Matériaux Difficiles

Les matériaux fragiles ou les poudres très fines sont particulièrement sensibles à la contrainte non uniforme causée par la friction paroi de matrice, qui peut entraîner des microfissures. La pression douce et uniforme de la compaction isostatique est idéale pour presser ces matériaux difficiles sans introduire de défauts.

Pièges Courants et Considérations

Bien que puissante, la compaction isostatique n'est pas une solution universelle. Comprendre ses compromis est essentiel pour prendre une décision éclairée.

Complexité et Coût de l'Outillage

Les moules souples utilisés dans le pressage isostatique sont généralement moins durables et plus complexes à concevoir et à fabriquer que les matrices en acier trempé utilisées dans le pressage uniaxial. Cela peut entraîner des coûts d'outillage plus élevés par pièce.

Temps de Cycle

Le pressage isostatique est souvent un processus par lots ou semi-continu, impliquant le chargement et le déchargement d'une chambre de pression. Il a généralement des temps de cycle plus longs par rapport à la nature continue et à grande vitesse des presses unipolaires automatisées.

Tolérance Dimensionnelle

Bien que l'uniformité de la densité soit excellente, l'obtention de la même précision dimensionnelle que celle d'une pièce formée dans une matrice rigide de haute précision peut être plus difficile. La flexibilité du moule peut entraîner une répétabilité dimensionnelle légèrement moindre.

Faire le Bon Choix pour Votre Objectif

En fin de compte, le choix entre la compaction isostatique et traditionnelle dépend des exigences spécifiques de votre composant.

- Si votre objectif principal est l'uniformité maximale de la densité et l'intégrité finale de la pièce, en particulier pour les formes complexes : La compaction isostatique est le choix technique supérieur, car elle élimine la cause première de nombreux défauts.

- Si votre objectif principal est la production en grand volume de formes simples où le coût par pièce et la vitesse sont primordiaux : Le pressage uniaxial traditionnel est souvent la solution la plus économique, à condition que vous puissiez gérer les effets de la friction.

- Si votre objectif principal est le traitement de poudres sensibles, fragiles ou fines sans contamination : La pression uniforme et sans lubrifiant de la compaction isostatique offre un avantage décisif au processus.

Choisir la bonne méthode de compaction est une étape cruciale dans l'ingénierie d'un composant qui répond de manière fiable à ses objectifs de performance.

Tableau Récapitulatif :

| Aspect | Compaction Isostatique | Compaction Traditionnelle |

|---|---|---|

| Friction Paroi de Matrice | Aucune | Présente, provoque des gradients de densité |

| Uniformité de la Densité | Élevée et uniforme | Variable, avec des gradients |

| Utilisation de Lubrifiant | Non requise | Requise, ajoute de la complexité |

| Défauts de Pièce | Risque réduit de fissuration/déformation | Risque plus élevé dû à la friction |

| Idéal Pour | Formes complexes, matériaux fragiles | Formes simples, production à haut volume |

Améliorez la compaction de poudre de votre laboratoire avec les presses isostatiques avancées de KINTEK ! Nos presses de laboratoire automatiques, y compris les modèles isostatiques et chauffés, offrent une densité uniforme et éliminent les problèmes de lubrifiant pour des résultats supérieurs en recherche et développement. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre traitement des matériaux et augmenter votre efficacité.

Guide Visuel

Produits associés

- Presse isostatique à froid de laboratoire électrique Machine CIP

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

Les gens demandent aussi

- Quels avantages techniques une presse isostatique à froid offre-t-elle pour les nanocomposites Mg-SiC ? Obtenir une uniformité supérieure

- Quel rôle joue une presse isostatique à froid (CIP) dans la densification du HAp/Col ? Atteindre une résistance supérieure semblable à celle de l'os

- Quelle est la fonction spécifique d'une presse isostatique à froid (CIP) ? Améliorer l'inoculation au carbone dans les alliages Mg-Al

- Quelle est la procédure standard pour le pressage isostatique à froid (CIP) ? Maîtriser la densité uniforme des matériaux

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour la formation de compacts verts en alliage Nb-Ti ? Assurer l'uniformité de la densité