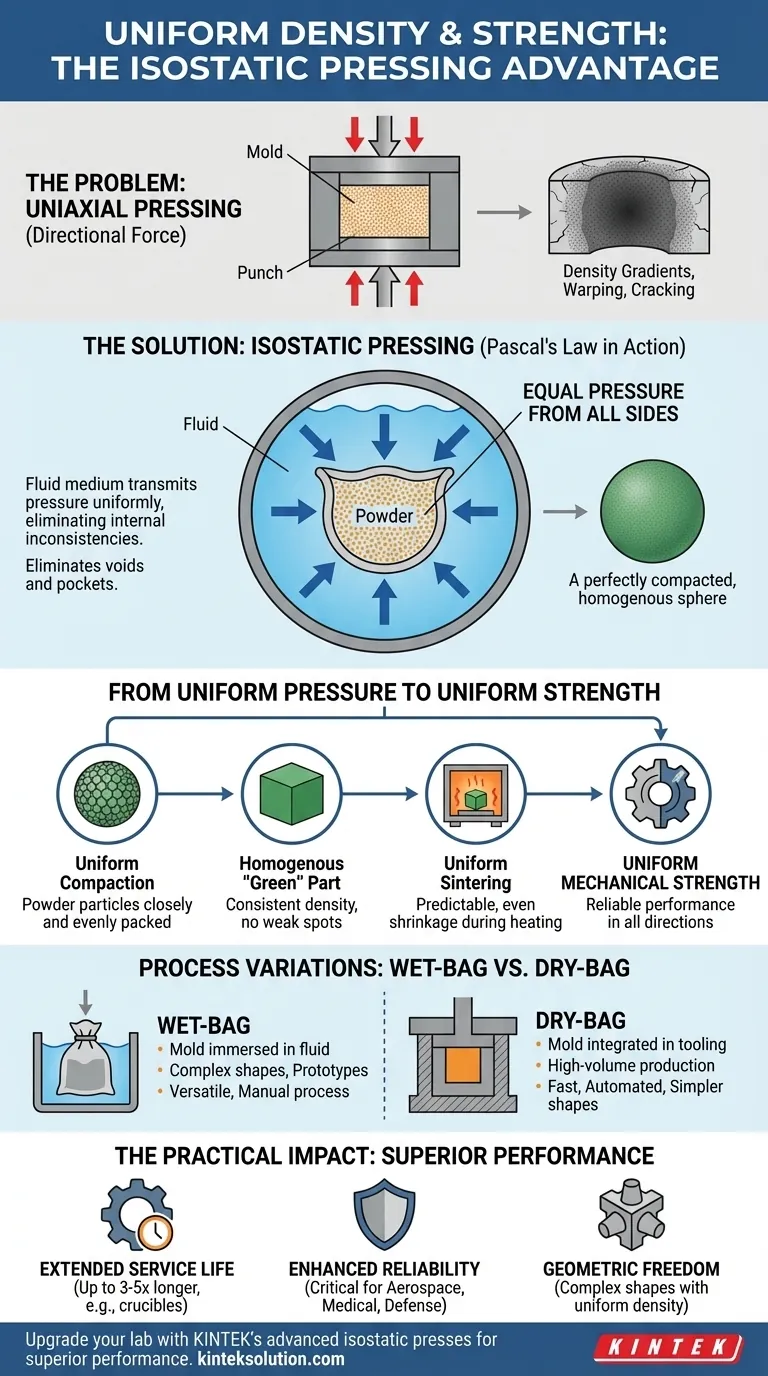

Essentiellement, le pressage isostatique atteint une densité et une résistance uniformes en appliquant simultanément une pression égale sur toutes les surfaces d'un composant en poudre. Contrairement au pressage uniaxial traditionnel, qui applique une force dans une ou deux directions, cette méthode utilise un milieu fluide pour assurer une transmission uniforme de la pression, éliminant les incohérences internes qui affaiblissent la pièce finale.

Le problème fondamental du pressage des poudres est d'obtenir un compactage uniforme dans toute la pièce. Le pressage isostatique résout ce problème en utilisant un fluide — qui ne peut être comprimé de manière inégale — pour agir comme un transmetteur de pression parfait, garantissant une densité uniforme avant même que le composant ne soit chauffé.

Le principe fondamental : Surmonter les limitations directionnelles

La clé pour comprendre le pressage isostatique est de reconnaître d'abord le défaut des méthodes conventionnelles.

Le problème du pressage uniaxial

Dans le pressage uniaxial (ou à matrice) traditionnel, la pression est appliquée dans une ou deux directions. Cela crée des zones de haute pression directement sous le poinçon et des zones « d'ombre » de basse pression ailleurs, entraînant des variations significatives de densité au sein de la pièce.

Ces gradients de densité sont une source principale de déformation, de fissuration et de propriétés mécaniques incohérentes après que la pièce est cuite ou frittée.

La solution isostatique : La loi de Pascal en action

Le pressage isostatique résout ce problème en plaçant le matériau en poudre à l'intérieur d'un moule flexible et scellé. Ce moule est ensuite immergé dans un fluide (comme de l'eau ou de l'huile) à l'intérieur d'une chambre à haute pression.

Lorsque la chambre est pressurisée, le fluide transmet cette pression de manière égale à chaque point de la surface du moule, un principe connu sous le nom de loi de Pascal. La force est appliquée dans toutes les directions à la fois — isostatiquement.

Élimination des vides et des poches

Cette pression uniforme et omnidirectionnelle compacte la poudre de manière homogène, en effondrant les vides internes et les poches d'air de toutes les directions. Elle garantit que la densité au cœur du composant est la même que la densité à sa surface, quelle que soit la complexité géométrique de la pièce.

Comment le processus se traduit par une résistance uniforme

L'uniformité obtenue lors du compactage a un impact direct et critique sur l'intégrité finale du composant.

Microstructure cohérente

Parce que les particules de poudre sont tassées avec une densité constante, la pièce "verte" résultante est homogène. Il n'y a pas de points faibles intégrés ou de zones de forte contrainte interne.

Retrait uniforme pendant le frittage

Lorsque la pièce compactée est ensuite chauffée (frittée) pour fusionner les particules, elle se rétracte. Une pièce avec une densité verte uniforme se rétractera de manière prévisible et uniforme.

Cependant, une pièce présentant des gradients de densité se rétractera à des vitesses différentes dans différentes zones, créant des contraintes internes qui peuvent entraîner des fissures, des déformations et un non-respect des tolérances dimensionnelles.

Résistance dans toutes les directions

La microstructure homogène résultante signifie que le composant final possède une résistance mécanique uniforme. Il peut résister aux contraintes aussi bien quelle que soit la direction d'où elles sont appliquées, une caractéristique essentielle pour les applications de haute performance.

Comprendre les variations du processus

Le pressage isostatique n'est pas une méthode unique mais une catégorie qui inclut deux techniques principales, chacune avec ses propres avantages.

Pressage isostatique en sac humide (Wet-Bag)

Dans cette méthode, le moule scellé, rempli de poudre (le "sac humide"), est physiquement immergé dans le fluide de pressurisation.

Cette approche est extrêmement polyvalente et idéale pour produire des formes complexes, des prototypes ou de petites séries de production. Cependant, c'est un processus plus manuel avec des temps de cycle plus longs.

Pressage isostatique en sac sec (Dry-Bag)

Dans le pressage en sac sec, le moule flexible est intégré directement dans l'outillage du récipient sous pression. Le fluide de pressurisation est contenu dans des canaux de l'outillage et n'entre jamais en contact direct avec l'extérieur du moule.

Cette méthode est beaucoup plus rapide, facilement automatisée et adaptée à la production en grand volume de formes plus simples et standardisées.

L'impact pratique : Des performances de composants supérieures

Les avantages théoriques de la densité uniforme se traduisent par des avantages mesurables dans le monde réel.

Durée de vie prolongée

Les composants soumis à des contraintes thermiques ou mécaniques extrêmes, comme les creusets en carbure de silicium, voient leur durabilité augmenter considérablement. Les pièces fabriquées par pressage isostatique peuvent avoir une durée de vie 3 à 5 fois plus longue que celles fabriquées par des méthodes conventionnelles.

Fiabilité améliorée

Pour les applications critiques dans l'aérospatiale, le médical ou la défense, une performance prévisible est non négociable. Le pressage isostatique offre un niveau de fiabilité et de cohérence difficile à atteindre avec un compactage directionnel.

Liberté géométrique

Des géométries complexes, y compris des pièces avec des contre-dépouilles ou des épaisseurs de paroi variables, peuvent être produites avec une densité uniforme. C'est presque impossible avec des matrices rigides, qui ont du mal à distribuer la pression uniformément sur des formes complexes.

Faire le bon choix pour votre objectif

Le choix de la méthode de compactage appropriée dépend entièrement des priorités spécifiques de votre projet.

- Si votre objectif principal est la production en grand volume de formes simples : Le pressage isostatique en sac sec offre la meilleure combinaison de vitesse, d'automatisation et de qualité uniforme.

- Si votre objectif principal est le prototypage ou les géométries complexes : Le pressage isostatique en sac humide offre la flexibilité de conception nécessaire pour la recherche, le développement et la fabrication en faible volume.

- Si votre objectif principal est la fiabilité et la résistance ultimes des composants : Toute forme de pressage isostatique est largement supérieure aux méthodes uniaxiales pour créer des pièces qui doivent fonctionner sans défaillance.

En exploitant la dynamique des fluides pour atteindre une pression véritablement isotrope, ce processus intègre l'uniformité et la résistance dans un composant dès la première étape de sa création.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Principe fondamental | Applique une pression égale via un fluide (Loi de Pascal) pour un compactage uniforme |

| Variations du processus | Sac humide pour les formes complexes, sac sec pour la production en grand volume |

| Avantages clés | Élimine les gradients de densité, réduit les déformations/fissures, prolonge la durée de vie du composant |

| Applications | Aérospatiale, médical, défense et matériaux haute performance |

Améliorez les capacités de votre laboratoire avec les presses isostatiques avancées de KINTEK ! Que vous ayez besoin d'une presse de laboratoire automatique, d'une presse isostatique ou d'une presse de laboratoire chauffée, nos solutions offrent une densité et une résistance uniformes pour des composants fiables. Au service des laboratoires de recherche et de production, nous vous aidons à atteindre des performances matérielles supérieures et une durée de vie prolongée. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos presses de laboratoire peuvent répondre à vos besoins spécifiques et augmenter votre efficacité !

Guide Visuel

Produits associés

- Machine automatique de pression isostatique à froid pour laboratoire (CIP)

- Machine de pression isostatique à froid de laboratoire pour le traitement des eaux usées

- Presse manuelle isostatique à froid Machine CIP Presse à granulés

- Moules de pressage isostatique de laboratoire pour le moulage isostatique

- Presse hydraulique de laboratoire 2T Presse à granuler de laboratoire pour KBR FTIR

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse isostatique à froid (CIP) pour l'hydroxyapatite ? Obtenir une qualité de frittage supérieure

- Pourquoi les moules souples sont-ils essentiels pour la compaction des poudres de TiMgSr ? Atteindre une densité uniforme par pressage isostatique à froid

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour les membranes céramiques à pérovskite ? Atteindre une efficacité maximale de réduction du CO2

- Pourquoi un traitement par presse isostatique à froid (CIP) est-il généralement ajouté après le pressage axial ? Améliorer la densité de la céramique

- Quel est le rôle du pressage isostatique à froid (CIP) dans les alliages Al-Zn-Mg ? Atteindre une densité uniforme et une intégrité structurelle